Wprowadzenie

Plan kontroli (ang. Control Plan, CP) to kluczowy dokument w zarządzaniu procesem produkcyjnym, którego głównym celem jest zapewnienie zgodności produktu z wymaganiami. Ten dokument jest integralną częścią procesu APQP (Advanced Product Quality Planning) i jest używany w branży samochodowej (IATF 16949), lotniczej (AS 9100) oraz innych, które stosują elementy APQP.

Plan kontroli definiuje czynności, jakie operator, kontrola jakości, czy inne osoby zaangażowane w proces muszą podjąć, aby produkt spełniał wymogi jakościowe.

Plan kontroli opiera się na nadzorowaniu zarówno charakterystyk produktu (materiałów i cech produktu), jak i charakterystyk procesu (np. parametrów i ustawień maszyn).

Kto tworzy plan kontroli?

Za opracowanie planu kontroli odpowiedzialny jest zespół multidyscyplinarny[1].

Często spotykaną praktyką jest przenoszenie tej odpowiedzialności na dział jakości, co jest błędem. Odpowiedzialność za plan kontroli powinna spoczywać na osobach wdrażających proces produkcyjny oraz na zespołach doskonalących ten proces.

Fazy planu kontroli

Plan kontroli może mieć różne fazy, w zależności od etapu wdrażania produktu do produkcji, zgodnie z cyklem APQP:

- Prototyp. (ang. Prototype). To plan kontroli opracowany na etapie wykonywania prototypów. Stosowany, gdy klient lub biuro projektowe wymaga sprawdzenia charakterystyk produktu/procesu na etapie wytwarzania prototypu. Taki plan kontroli może zawierać wiele dodatkowych pomiarów charakterystyk produktu, które w typowym procesie produkcji nie będą wymagane.

- Wstępne uruchomienie. (ang. Pre-launch). To plan kontroli na etapie wdrożenia do produkcji, czyli partie próbne przed zatwierdzeniem produkcji masowej. W tym planie kontroli mogą występować metody nadzoru specyficzne dla uruchomienia produkcji, np. większa częstotliwość mierzenia danej charakterystyki lub inne dodatkowe kontrole, np. procedura GP-12.

- Produkcja. (ang. Production). Plan kontroli dostosowany do nadzoru seryjnej produkcji, gdzie na przykład może być zmniejszona częstotliwość próbkowania, kiedy proces jest już stabilny.

W najnowszych wytycznych AIAG APQP oraz AIAG Control Plan (2024) pojawiła się dodatkowa faza Safe launch, która ma na celu dodatkowe zwiększenie nadzoru nad procesem podczas fazy wstępnego uruchomienia lub fazy seryjnej produkcji.[1].

Plan kontroli a P-FMEA

Plan kontroli powinien być spójny z analizą ryzyka P-FMEA (Process Failure Mode and Effects Analysis) oraz z mapą przepływu procesu. Oto najważniejsze aspekty tej spójności:

- Numer i nazwa operacji. Oznaczenie danej operacji / kroku procesu w planie kontroli powinno być spójne z oznaczeniem w P-FMEA oraz w mapie przepływu procesu. Dzięki temu nie zostanie pominięty żaden krok procesu, a powiązanie jest łatwiejsze do sprawdzenia.

- Charakterystyki produktu. Charakterystyki produktu są powiązane z wadami w P-FMEA, ponieważ potencjalne rodzaje wad w P-FMEA to właśnie charakterystyki produktu wykonane w nieprawidłowy sposób. Przykładowo w procesie lutowania, charakterystyką produktu będą połączenia lutowane, a potencjalnymi błędami w P-FMEA będą: brak zwilżenia, brak lutowia, mostek lutowia itd.

- Charakterystyki procesu. Ten rodzaj charakterystyk można logicznie powiązać z przyczynami w P-FMEA. Przykładowo charakterystyka procesu taka jak temperatura lutowania może być ustawiona za nisko (przyczyna błędu w P-FMEA) i spowoduje brak zwilżenia (wada w P-FMEA).

- Klasa charakterystyki specjalnej. W tej kolumnie wpisujemy symbol (klasę) charakterystyki, w przypadku kiedy jest uznana za charakterystykę specjalną. Jeżeli dana charakterystyka specjalna jest zidentyfikowana w P-FMEA, to ta sama klasa musi być oznaczona w planie kontroli.

- Metody kontroli. Dana charakterystyka produktu lub procesu jest w jakiś sposób nadzorowana. W ramach analizy P-FMEA mamy określone metody detekcyjne, np. kontrola wizualna, sprawdzian (gauge go/no-go), pomiar temperatury, pomiar rezystancji itp. Ta sama technika oceny (evaluation/measurement technique) powinna być ujęta w P-FMEA oraz w planie kontroli.

Error-proofing w planie kontroli

Error-proofing to rozwiązania, które zapobiegają wytworzeniu sztuki niezgodnej[3], które są także częścią szerszego japońskiego pojęcia Poka-Yoke.

Jeżeli dana metoda nadzoru opiera się o Error-Proofing, to należy taką informację zawrzeć w planie kontroli. Typowo jest to odnotowane w kolumnie "Methods". Niektóre organizacje dodają specjalną kolumnę "Error-Proofing", gdzie zamieszczana jest odpowiednia adnotacja.

Weryfikacja Error-Proofing

Wiele rozwiązań Error-Proofing (EP) oraz Mistake-Proofing (MP) to urządzenia, które mogą ulec awarii lub mogą być przypadkowo wyłączone, zablokowane lub błędnie ustawione.

Praca z takimi niesprawnymi czy też wyłączonymi urządzeniami może skutkować wytworzeniem wyrobów niezgodnych czy też dostarczeniem wad do kolejnego kroku procesu, a nawet wysyłką z zakładu. Dlatego bardzo ważnym aspektem właściwego korzystania z EP/MP jest ich okresowe sprawdzenie. Ta czynność to tak zwana Weryfikacja Error-Proofing (ang. Error Proofing Verification). Co ciekawe, takie samo podejście należy także stosować dla urządzeń Mistake-Proofing[1].

Zasady weryfikacji EP/MP należy uwzględnić w planie kontroli. Należy ustalić metody weryfikacji oraz plan reakcji w przypadku stwierdzenia problemu - tzw. Reaction Plan.

Plan kontroli a MSA

W trakcie wykonywania kontroli powinniśmy wiedzieć, "jak bardzo się mylimy", więc te zastosowane systemy pomiarowe powinny być poddane analizie MSA[3]. Więcej o MSA przeczytasz w artykule: Analiza Systemów Pomiarowych (MSA).

Wykonując badania MSA, najpierw należy skupić się na sprawdzeniu systemu pomiarowego stosowanego dla charakterystyk specjalnych[3]. Następnie sukcesywnie wdrożyć analizę dla pozostałych pomiarów.

Plan kontroli - przykład

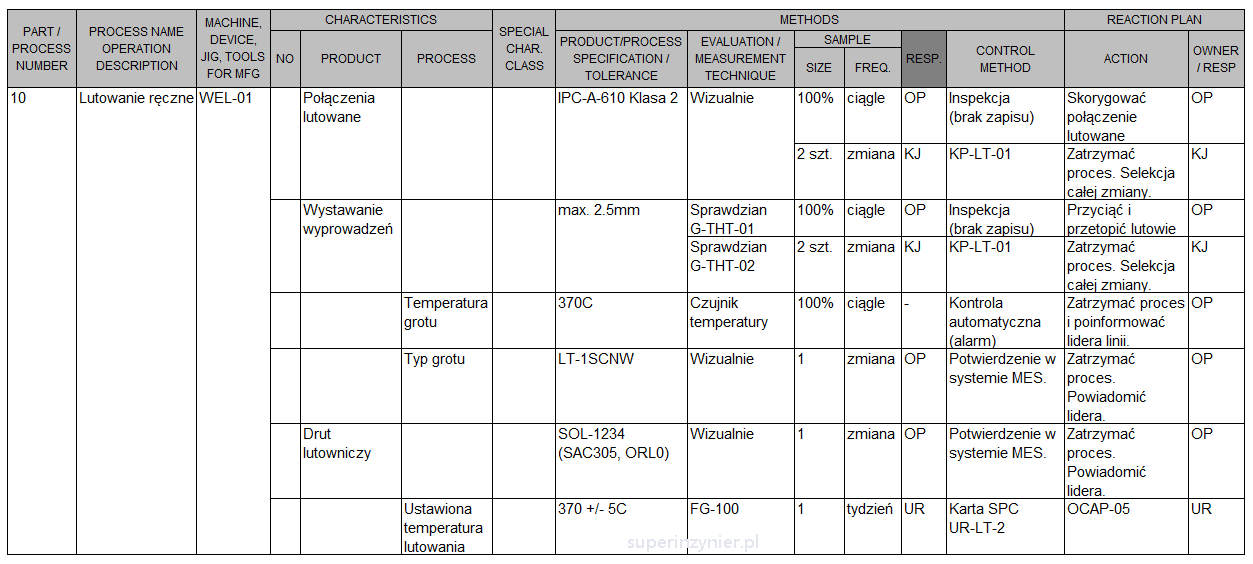

Poniższy przykład przedstawia część planu kontroli dla procesu lutowania ręcznego. W tym przypadku:

Operator (OP) lutuje kable, czyli wykonuje połączenia lutowane (charakterystyki produktu) za pomocą lutownicy, która powinna mieć odpowiedni typ grotu lutowniczego (charakterystyka procesu). Lutownica ma ustawioną na stałe temperaturę 370C (charakterystyka procesu), która jest ciągle monitorowana przez czujnik w stacji lutowniczej.

Na początku każdej zmiany operator ma także sprawdzić, czy stosowany materiał, czyli drut lutowniczy, to poprawny stop ołowiowy lub stop bezołowiowy. Drut lutowniczy zawiera w środku także topnik do lutowania, więc ostatecznie operator powinien sprawdzić oznaczenie drutu lutowniczego (symbol/typ).

Operator wizualnie sprawdza jakość połączeń lutowanych zgodnie ze standardem IPC-A-610 w odpowiedniej klasie produktów IPC. Operator sprawdza także wystawanie wyprowadzenia przewodu (max. 2,5 mm) za pomocą specjalnego sprawdzianu G-TH-01. Kontrole wykonuje za każdym razem, kiedy lutuje przewody.

Dodatkowo osoba z kontroli jakości (KJ) pobiera z tego procesu próbkę, czyli dwa wykonane produkty w trakcie zmiany i sprawdza połączenia lutowane oraz wystawanie wyprowadzenia. Wyniki kontroli zapisuje do rejestru o nazwie "KP-LT-01".

Raz na tydzień lutownice są weryfikowane przez pracownika utrzymania ruchu (UR), który sprawdza, czy ustawiona temperatura na grocie lutownicy faktycznie mieści się w zadanym zakresie 370°C z tolerancją +/-5°C. Do tego celu stosuje urządzenie do pomiaru temperatury grotów lutownic "FG-100". Wyniki pomiarów są monitorowane w ramach SPC, więc stosowana jest karta kontrolna o nazwie "UR-LT-2". W razie problemów, postępowanie określa dokument OCAP-05.

Przykład planu kontroli. Wzór formularza wg AIAG Control Plan 2024. Została dodana dodatkowa kolumna "RESP" określająca, kto odpowiada za przeprowadzenie kontroli. Kliknij, aby powiększyć:

Plan kontroli - typowe błędy

W planie kontroli (jak w każdym dokumencie) można popełnić wiele błędów. Zresztą błędy w planie kontroli to jedna z najbardziej popularnych niezgodności na audytach. Poniżej przedstawiam wybrane, moim zdaniem poważniejsze błędy:

- Skupienie tylko na kontroli produktu. Plan kontroli to nie tylko "kontrola produktu", ale także sprawdzenie parametrów procesu (temperatura, ciśnienie, program maszyny, stan narzędzi).

- Łączenie w jednym wierszu charakterystyk produktu i procesu. To dość częsta pomyłka, metody nadzoru nad charakterystykami produktu i procesu są przecież różne, więc należy je rozdzielić.

- Brak weryfikacji Error-Proofing. Zgodnie z wymogami IATF 16949:2016, systemy EP muszą być regularnie sprawdzane[3].

- Brak weryfikacji Mistake-Proofing. AIAG Control Plan 2024 wymaga weryfikacji zarówno systemów EP, jak i MP.[1]

- Pomijanie kroków procesów. Częste zjawisko to pomijanie w planie kontroli niektórych "niewygodnych" kroków procesów - np. procesów tymczasowych, rework i repair itp.

- Brak powiązania z P-FMEA. Plan kontroli powinien być logicznie spójny z uprzednio opracowaną analizą ryzyka P-FMEA.

- Brak aktualizacji po zmianach. Typowy problem wielu dokumentów w systemie zarządzania, to brak aktualizacji po wprowadzeniu zmian wynikłych z doskonalenia procesów, zmian inżynieryjnych lub działań korygujących w ramach np. Metody 8D czy też Global 8D.

- Zbyt skomplikowany. Istnieje wiele procesów o dużym poziomie automatyzacji, gdzie maszyny wykonują szereg pomiarów, kontroli i reagowania na awarię. Typowo produkcję nadzoruje zautomatyzowany system MES. W takiej sytuacji można opracować bardziej ogólny plan kontroli, który będzie zawierał odnośniki do systemu MES, zamiast wpisywać wszystkie kontrole. To ograniczy rozmiar planu kontroli, poprawi czytelność oraz zmniejszy ilość pomyłek.[4]

Standardy

- AIAG Control Plan. 1st. 2024. Określa wygląd formularza oraz zasady wypełniania

- AIAG Advanced Product Quality Planning (APQP) and Control Plan, 2nd, AIAG, 2008. Najbardziej popularny podręcznik zawierający opis planu kontroli. Obecnie zastępowany przez najnowsze wydanie z roku 2024 pod nazwą „AIAG Control Plan”.

- IATF 16949. Zawiera szereg odniesień do planu kontroli. Pozwala zrozumieć, co powinien zawierać plan kontroli z punktu widzenia procesu produkcji części samochodowych.

- AS 9145: Requirements for Advanced Product Quality Planning and Production Part Approval Process, SAE International, 2016.

- AS 13004: Process Failure Mode & Effects Analysis and Control Plans, SAE International, 2017.

- RM 13004: Defect Prevention - Quality Tools to Support APQP & PPAP, AESQ, SAE International, 2018.

Podsumowanie

Plan kontroli to kluczowy dokument, który wspiera zarządzanie jakością i stabilnością procesów produkcyjnych. Plan ten powinien być powiązany z analizą P-FMEA oraz mapą przepływu procesu, aby zapewnić spójność w dokumentacji. Dobry plan kontroli zawiera weryfikację urządzeń Error-Proofing oraz Mistake-Proofing.

Opracowując plan kontroli, zalecam zapoznanie się z nowym podręcznikiem APQP Plan Kontroli 2024, który zawiera szereg zaleceń takich jak nadzorowanie charakterystyk PTC (Pass-Through Characteristics), postępowanie w przypadku 100% kontroli wizualnej oraz kontroli automatycznej.

Dobrze napisany plan kontroli powinien pomóc w szybkim zrozumieniu, co jest sprawdzane w danym kroku procesu, jak często, czym, kto to wykonuje, gdzie są wyniki pomiarów i jakie działania są podejmowane w przypadku problemów. Podsumowując, plan kontroli powinien być technicznie poprawnie napisany, spójny i zrozumiały.

Przypisy

- AIAG Control Plan, 1st ed., AIAG, 2024.

- AIAG Advanced Product Quality Planning (APQP) and Control Plan, 2nd ed., AIAG, 2008.

- IATF 16949, International Automotive Task Force (IATF), 2016.

- SI-24, IATF 16949:2016 - Sanctioned Interpretations (SIs), International Automotive Task Force (IATF), 2022