Diagram procesu (flowchart)

Diagram procesu to jeden z podstawowych siedmiu narzędzi jakości, znany także jako: mapa procesu, diagram przepływu, mapa przepływu procesu, flowchart.

Diagram procesu to graficzna reprezentacja sekwencji kroków lub operacji, które składają się na określony proces. Jest to narzędzie wizualizacji, które pomaga zrozumieć, analizować i doskonalić procesy w celu zapewnienia wysokiej jakości produktów lub usług. Diagram procesu jest ważnym narzędziem w pracy inżyniera. Pomaga w dokumentowaniu procedur i instrukcji, w analizie PFMEA, w identyfikacji i eliminacji błędów, w metodzie VSM (Value Stream Mapping) i wielu innych.

Przygotowanie diagramu

Wygląd diagramu procesu we większości przypadków nie jest narzucony przez jakieś standardy lub normy, więc spotykamy różne formy, symbole i różne poziomy szczegółowości tego dokumentu. Opracowanie diagramu procesu wymaga ustalenia kilku podstawowych kwestii, takich jak: zakres, poziom szczegółowości, symbole i wymagany format.

Zakres

Zakres to początek i koniec diagramu procesu. Przykładowo początek procesu to pierwsza operacja na linii montażowej, natomiast koniec to pakowanie wyrobów gotowych.

Poziom szczegółowości

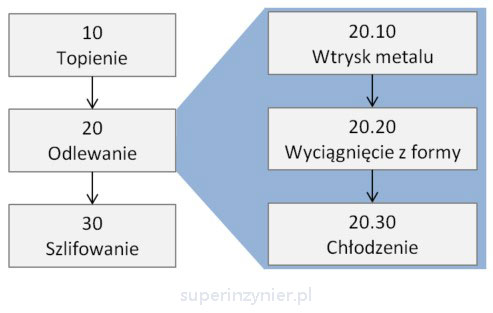

W czasie opracowania diagramu procesu pojawią się dylematy związane ze poziomem szczegółowości diagramu. Należy więc ustalić:

- Co rozumiemy jako "krok procesu"? Czy krok procesu to cała operacja na danym stanowisku np. "20. Odlewanie" czy może jednak są to mniejsze operacje takie jak "20.10 wtrysk metalu", "20.20 wyciągnięcie z formy", "20.30 chłodzenie"? Przykład dwóch poziomów szczegółowości:

- Czy transport między operacjami to oddzielny krok procesu czy jednak będzie to czynność realizowana w ramach danego kroku procesu?

- Czy ujmować operacje przeróbek (rework), napraw (repair) lub złomowania?

Symbole

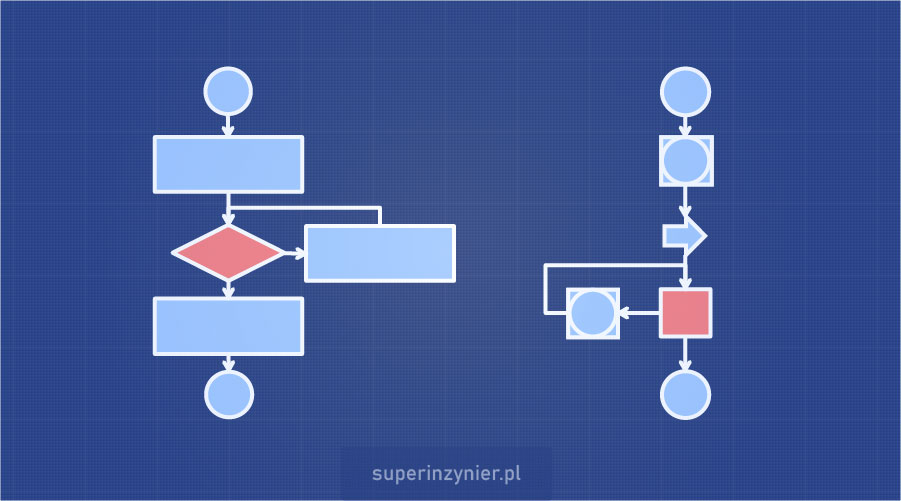

Tworzenie diagramu procesu opiera się na stosowaniu określonych symboli, które reprezentują różne rodzaje kroków procesu. Poszczególne symbole są ze sobą łączone za pomocą strzałek.

Symbole wg ISO 5807

Symbole opracowane w ramach ISO 5807 są obecnie bardzo popularne, ponieważ są dostępne między innymi w arkuszach kalkulacyjnych wielu pakietów biurowych. Najczęściej używane symbole:

Symbole wg ASME

Organizacja ASME (American Society of Mechanical Engineers) opracowała w 1947 roku standard pod tytułem "Operation and Flow Process Charts". W tym dokumencie zawarto zasady opracowania mapy procesów, gdzie zastosowano następujące symbole:

ASME zadbało, aby symbole były jednoznaczne, mają być stosowane tylko w jednej orientacji (nie obracamy symboli) i powinny być łatwe do ręcznego narysowania nawet dla osób "brzydko piszących" [1]. ASME określiło szereg innych zasad związanych z opracowaniem flowchartu (np. łączenie kilku grafów, forma gramatyczna nazw operacji, materiał wchodzący do procesu itd.), jednakże te zasady nie są obecnie spotykane.

Symbole ASME możemy spotkać w formularzach stosowanych przez organizacje z USA lub inne firmy powiązane z przemysłem w USA. Symbole ASME są także spotykane w branży samochodowej.

Przykładowy diagram

Przykładowy diagram procesu wykorzystujący symbole ISO 5807 (po lewej) oraz ASME (po prawej):

Zalety diagramu procesu

Diagramy procesu oferują wiele korzyści:

- Jasność i zrozumienie. Klarowna wizualizacja, co ułatwia komunikację ze stronami zainteresowanymi.

- Identyfikacja źródeł błędów. Pomagają w wykrywaniu potencjalnych problemów jakościowych w procesie.

- Wymagane narzędzie w ramach APQP (wdrożenie wyrobu do produkcji) w formie "Process Flow Diagram".

- Dokumentacja procesu. Umożliwia śledzenie historii procesów, miejsc podejmowania decyzji jakościowych.

- Często wykorzystywany w ramach rozwiązywania problemów np. Metoda 8D

- i wiele innych..

Podsumowanie

Diagram procesu to jedno z ważniejszych narzędzi w zarządzaniu jakością i pracy inżyniera. Ułatwia wizualizację, analizę i doskonalenie procesów, co przekłada się na wyższą jakość produktów i usług. Inżynierowie powinni wykorzystywać diagramy procesu jako niezastąpione narzędzie w swojej pracy, aby doskonalić jakość procesów, czyli finalnie doskonalić jakość produktów i usług.

Opracowując diagram procesu należy upewnić się, jaki będzie zakres (początek i koniec diagramu), jaki poziom szczegółowości, wymagane symbole oraz wygląd formularza.

Do rysowania diagramów można wykorzystać wiele narzędzi, od kartki papieru przez arkusze kalkulacyjne, aż po dedykowane oprogramowanie. Osobiście najczęściej stosuję zwykły arkusz kalkulacyjny + nieco doświadczenia w szybkim rozmieszczaniu obiektów..

Diagram procesu zamiennie ze stratyfikacją danych jest wymieniany jako jedno z siedmiu podstawowych narzędzi jakości. Pozostałe sześć to:

- Wykres rybia ość (diagram Ishikawy, wykres przyczynowo-skutkowy)

- Arkusz kontrolny

- Karta kontrolna

- Histogram

- Wykres Pareto

- Wykres rozrzutu (diagram korelacji)

Zapraszam do zapoznania się z wymienionymi narzędziami jakości.

Przypisy

- ASME Standard "Operation and flow process charts", ASME, 1947