Wprowadzenie

Lutowanie to metoda łączenia elementów metalowych z pomocą materiału wypełniającego, nazywanego stopem lutowniczym, którego temperatura topnienia jest niższa niż temperatura topnienia łączonych elementów.

W procesie lutowania stop lutowniczy jest podgrzewany do temperatury, w której się topi i łączy lutowane powierzchnie elementów. Połączenie roztopionego stopu z materiałem elementu polega na mieszaniu się cząsteczek lutowia z cząsteczkami materiału bazowego elementu. W tym miejscu powstaje warstwa określana jako faza międzymetaliczna, często potocznie nazywana intermetalikiem (ang. Intermetallic layer). Następnie w czasie chłodzenia, stop lutowniczy stygnie, zapewniając mechaniczne i elektryczne połączenie między elementami.

Proces lutowania powinien być realizowany zgodnie z ustalonym profilem temperaturowo-czasowym, aby zapewnić powtarzalność i wysoką jakość połączeń.

W czasie lutowania stosuje się środek chemiczny o nazwie topnik (ang. Flux), który znacząco ułatwia poprawne łączenie powierzchni elementów ze stopem lutowniczym.

Łączone elementy powinny w miejscu lutowania posiadać odpowiednią lutowność (ang. Solderability). Te obszary powinny być wolne od zanieczyszczeń (olej, smar, tłuszcz itp.) oraz wolne od nadmiernej wilgoci.

W zależności od temperatury topnienia zastosowanego stopu możemy określić dany rodzaj lutowania jako lutowanie miękkie (ang. Soldering) lub jako lutowanie twarde (ang. Brazing).

Lutowanie miękkie

Lutowanie miękkie wykorzystuje stopy lutownicze, gdzie ich temperatura topnienia jest mniejsza niż 450°C. Stopy lutownicze to typowo cyna-srebro-miedź (SnAgCu), cyna-miedź-nikiel-german (Sn100C), cyna-ołów (SnPb), niskotemperaturowy stop bizmutu z cyną (BiSn) i szereg innych.

Tego typu lutowanie jest stosowane w procesie montażu komponentów elektronicznych do PCB, pobielania przewodów, lutowania kabli, lutowania rynien, rurociągów, różnych pojemników i cienkościennych zbiorników itp.

Zaletą lutowania miękkiego jest stosowanie relatywnie niskich temperatur, co redukuje stres termiczny łączonych elementów. Wadą jest mniejsza wytrzymałość mechaniczna połączeń w porównaniu do lutowania twardego.

W przemyśle elektronicznym stosowane stopy lutownicze są sklasyfikowane wg normy EN ISO 9453 oraz wg standardu J-STD-006. Pasty lutownicze używane w procesie SMT są omówione w standardzie J-STD-005.

Więcej informacji o stosowanych spoiwach jest dostepne w artykule stopy ołowiowe oraz stopy bezołowiowe

Lutowanie twarde

Lutowanie twarde stosuje stopy lutownicze, których temperatura topnienia jest większa niż 450°C. Stosowane są do łączenia takie powierzchni jak miedź, mosiądz, różne rodzaje stali, brąz itp. Stopy lutownicze to typowo: aluminium, srebro, nikiel, cyna, miedź i inne.

Lutowanie twarde jest stosowane do łączenia różnych elementów tam, gdzie lutowanie miękkie nie może być zastosowane ze względu na niską wytrzymałość mechaniczną.

Topnik

Topnik to środek chemiczny ułatwiający proces lutowania. Jego główną rolą jest usunięcie tlenków metalu z lutowanych powierzchni. Istnieje wiele metod aplikacji topnika. Może być nałożony poprzez zanurzenie, natrysk, pianę lub może być podany wraz ze stopem lutowniczym w formie tzw. pasty lutowniczej, czy też wewnątrz drutu lutowniczego.

Topnik będzie poprawnie realizował swoją funkcję, jeżeli zostanie odpowiednio podany, w odpowiedniej ilości oraz podgrzany wg zaleceń producenta. W zależności od typu topnika oraz wymagań co do czystości końcowej produktu, pozostałości topnika widoczne po procesie lutowania będę usuwane (myte) lub pozostawione.

W przemyśle elektronicznym stosuje się topniki, które zostały odpowiednio sklasyfikowane w oparciu o standard J-STD-004 pod kątem składu, poziomu aktywności i ilości halogenków. Topniki dzieli się także na wymagające mycia (ang. Clean) oraz niewymagające mycia (ang. No-clean).

Aktywne pozostałości topników mogą redukować rezystancję powierzchniową na PCB i ułatwić powstanie migracji elektrochemicznej. Rezultatem będą widoczne dendryty.

Więcej informacji o topnikach zawarto w artykule topniki do lutowania w elektronice.

Lutowność

Powierzchnia lutowanych elementów powinna mieć odpowiednio wysoką lutowność. Ta cecha lutowanej powierzchni jest związana z tzw. zwilżeniem (ang. Wetting), czyli ze zdolnością do pokrywania lutowanych powierzchni równomierną, ciągłą warstwą stopu.

Zwilżenie możemy ocenić na podstawie wyglądu zastygniętego stopu (lutu, lutowiny), równomierności pokrycia lutowanych powierzchni oraz kąta zwilżenia.

W przemyśle elektronicznym, wymagania związane lutownością wyprowadzeń komponentów zostały określone w standardzie J-STD-002 natomiast lutowność pól w PCB została zdefiniowana w standardzie J-STD-003.

Pogorszenie lutowności powierzchni może prowadzić do zjawisk: brak zwilżenia lub wtórny brak zwilżenia.

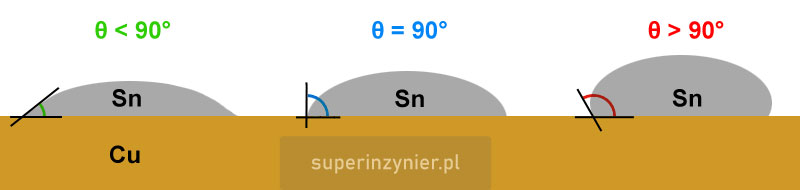

Kąt zwilżenia

Kąt zwilżenia to kąt utworzony przez powierzchnię płaską lutowanego materiału i płaszczyzną styczną do powierzchni lutowia graniczącego z tą lutowaną powierzchnią. Inaczej mówiąc, jest to kąt, pod jakim krawędź stopu lutowniczego styka się z lutowaną powierzchnią. Im kąt zwilżenia jest mniejszy, tym lutowność powierzchni jest większa (lepiej), im kąt zwilżenia jest większy, tym lutowność jest mniejsza (gorzej). Jeżeli kąt zwilżenia przekracza 90 stopni, to oznacza to brak zwilżenia. Uwaga: od tej reguły 90 stopni są pewne wyjątki, ale to temat na inny artykuł.

Poniższy rysunek przedstawia ideę, co to jest kąt zwilżenia w lutowaniu. Trzy krople cyny (Sn) na miedzianym polu (Cu) mają różny kąt zwilżenia.

Faza międzymetaliczna

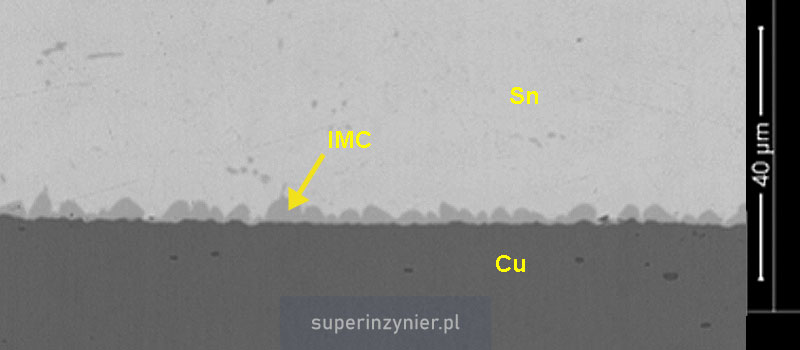

Faza międzymetaliczna, potocznie określana jako „intermetalik” stanowi warstwę pośrednią pomiędzy stopem lutowniczym a materiałem bazowym wyprowadzeń komponentów lub pól płytek drukowanych (PCB). Ta warstwa powstaje w wyniku reakcji między ciekłym lutowiem a materiałem łączonego elementu. Intermetalik odgrywa kluczową rolę w procesie lutowania, umożliwiając prawidłowe połączenie materiałów.

Poniższy obraz uzyskany za pomocą mikroskopu elektronowego skaningowego (SEM) prezentuje połączenie lutowane pomiędzy miedzią (Cu) a cyną (Sn), gdzie wyraźnie widoczna jest obecność warstwy intermetalika (IMC):

Faza międzymetaliczna rośnie przy wzroście temperatury, więc wielokrotne lutowanie tego samego połączenia powoduje znaczący wzrost grubości intermetalika. Niestety ta warstwa jest krucha, więc jej nadmierna grubość może powodować spadek wytrzymałości połączenia lutowanego. Jest to jeden z powodów, dla których nie powinno się niepotrzebnie ponownie przetapiać akceptowalnych połączeń lutowanych.

Poprawianie akceptowalnych połączeń lutowanych, żeby wyglądały perfekcyjnie to zły pomysł. Polecam artykuł, który to wyjaśnia: IPC-A-610H: Stan docelowy usunięty.

Profil temperaturowo-czasowy

Wysoka jakość połączeń lutowanych jest związana z szeregiem czynników materiałowych (lutowność powierzchni, ilość topnika, rodzaj stopu) oraz silnie zależy od temperatury i czasu lutowania.

W zależności od zastosowanej metody lutowania (rozpływ, na fali, ręczne itd.), stosuje się różne rozwiązania pozwalające na zapewnienie odpowiedniego profilu temperaturowo-czasowego.

W lutowaniu ręcznym polegamy na zapewnieniu adekwatnego sprzętu, poprawnym ustawieniu temperatur (lutownicy, dmuchawy, podgrzewacza itp.) i co najważniejsze - odpowiedniego przeszkolenia operatora.

W lutowaniu maszynowym polegamy na ustawieniu i następnie monitorowaniu profilu temperaturowo-czasowego. Ten profil zależy od wymagań określonych przez producentów materiałów (głównie topnika) oraz wymogów lutowanych elementów. Profil zawiera minimum trzy etapy: podgrzewanie, kontakt z ciekłym lutowiem/rozpływ lutowia, chłodzenie.

Więcej informacji: profilu lutowania rozpływowego oraz profil lutowania na fali.

Rozpuszczanie miedzi

Proces lutowania powoduje efekt o nazwie rozpuszczanie miedzi. Aby zminimalizować ten efekt, ważne jest, aby go rozumieć i zastosować odpowiednią kontrolę procesu.

Wilgoć a komponenty SMD

Proces lutowania rozpływowego nagrzewa obudowy komponentów powyżej 200°C. Jeżeli obudowa lutowanego komponentu będzie zawierać nadmiar wilgoci, to może to spowodować jego uszkodzenie.

Więcej o wpływie wilgoci przedstawiono w artykule: MSL komponentów SMD.

Standardy

Przemysł elektroniczny opracował szereg standardów związanych z lutowaniem elektroniki. Poniżej przedstawiono wybranie z nich:

- J-STD-001 Requirements for Soldered Electrical and Electronic Assemblies.

- IPC-A-610 Acceptability of Electronic Assemblies.

- IEC 61191-1 Printed Board Assemblies - Part 1: Generic Specification - Requirements for Soldered Electrical and Electronic Assemblies Using Surface Mount and Related Assembly Technologies.

- CQI-17 Special Process: Electronic Assembly Manufacturing - Soldering System Assessment (EAM-SSA)

Podsumowanie

Lutowanie to proces łączenia elementów za pomocą "trzeciego materiału", jakim jest stop lutowniczy. Wysoka jakość połączeń lutowanych wymaga dopracowania wielu aspektów jednocześnie. Bardzo dużo zależy od jakości zastosowanych elementów (lutowność), użytych materiałów, adekwatnych narzędzi, szkolenia personelu i metod kontroli procesu.

Zrozumienie wpływu tych czynników, poprawne stosowanie i interpretacja wymogów standardów przemysłowych oraz świadomość zmienności procesów to kluczowe aspekty, jakie powinien znać personel nadzorujący procesy lutowania.