Karta kontrolna

Karta kontrolna (ang. Control Chart) to jedno z siedmiu podstawowych narzędzi jakości, bardzo popularne w przemyśle, lecz czasami stosowane nieprawidłowo..

Karta kontrolna służy do sterowania procesem, czyli do monitorowania danej charakterystyki (cechy produktu lub parametru procesu) i wykrywania zaburzeń w procesie, które wymagają podjęcia pilnych działań i jednocześnie niepodejmowania działań dla normalnych przyczyn zmienności.

Historia kart kontrolnych sięga lat 20. XX wieku, gdy Walter A. Shewhart, inżynier z Bell Telephone Laboratories, wprowadził podstawowe koncepcje i opracował pierwsze karty kontrolne. Do dziś można spotkać się z określeniem "karty kontrolne Shewharta", co nawiązuje do ich twórcy.

Karty kontrolne są częścią szerszej koncepcji zwanej statystycznym sterowaniem procesem (SPC) znanej także pod nazwą statystyczna kontrola procesu (SPC).

Budowa karty kontrolnej

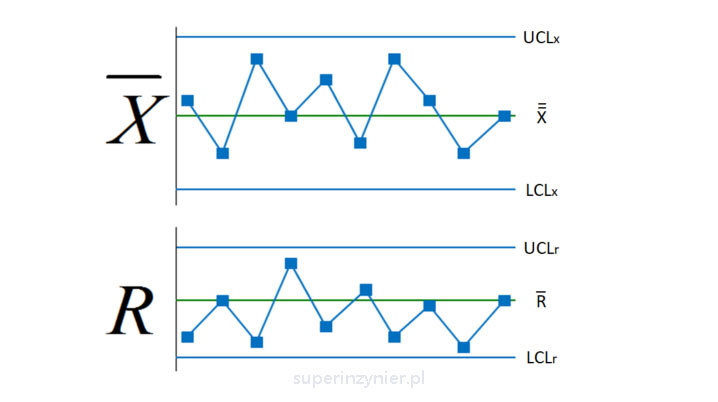

Budowa karty kontrolnej zależy od wybranego jej typu. Poniższy przykład przedstawia najczęściej spotykaną kartę o nazwie "X-R".

- Ta karta posiada dwa tory danych. Pierwszy tor "X" przedstawia średnią wartość z wyników pomiarów próbek a drugi tor "R" to rozstęp, czyli różnica między maksymalną a minimalną wartością próbek.

- Zielone linie to średnie z wyświetlanych danych w poszczególnych torach.

- Linia UCL (ang. Upper Control Limit) to górny limit kontrolny a LCL (ang. Lower Control Limit) to dolny limit kontrolny. Limity są obliczane wg określonych formuł, dla obu torów oddzielnie.

- Poszczególne wyniki (średnia i rozstęp) są nanoszone na wykres w formie punktów połączonych linią.

Przyczyny zmienności

Zrozumienie sensu karty kontrolnej wymaga wcześniejszego omówienia, co to jest zmienność w procesie.

Wiele procesów technologicznych nie będzie działało stabilnie, kiedy co chwilę dokonuje się w nich regulacji. Dotyczy to w szczególności procesów metalurgicznych i chemicznych np. lutowanie, lakierowanie, zalewanie, odlewanie, spawanie, obróbki cieplne, nakładania powłok galwanicznych itp. W takich procesach nie powinno się regulować parametrów za każdym razem, kiedy dostrzegamy jakąś zmienność w rezultatach. Jeżeli jednak będziemy reagować na każde wahanie, to w końcu rozregulujemy proces i doprowadzimy do dużo większych strat.

Każdy proces charakteryzuje się pewną zmiennością, która jest związana z losowo występującymi różnymi przyczynami normalnymi oraz poważnymi zaburzeniami, które są wynikiem wystąpienia przyczyn specjalnych. Dlatego ważne jest reagowanie tylko na te problemy, które faktycznie mają znaczenie.

Ciekawym narzędziem jest histogram w ocenie przyczyn specjalnych.

Przyczyny specjalne

Ten rodzaj przyczyn powoduje zaburzenia w procesie, które należy rozwiązać jak najszybciej przez osoby znajdujące się najbliżej procesu, czyli przez operatora, ustawiacza lub technologa. Np. przyczyna specjalna to zabrudzenie narzędzia powodujące zarysowania powierzchni produktu. Operator powinien regularnie czyścić narzędzie, aby ten problem zminimalizować. Te przyczyny są widoczne na kartach kontrolnych jako: przekroczenia limitów kontrolnych, trendy, dryft średniej itd.

Przyczyny specjalne można indentyfikować stosując Reguły Nelsona.

Przyczyny normalne

Ten rodzaj przyczyn jest "wbudowany" w stabilny, powtarzalny proces. To naturalna zmienność wynikająca z pracy maszyn, narzędzi, zmienności warunków środowiska w pewnym zakresie itp. Osoby najbliżej procesu nie mają wpływu na ten rodzaj zmienności. Jedynie działania na wyższym poziomie zarządzania mogą coś poprawić. Przykładowo: wymiana narzędzi na trwalsze, zakup nowych maszyn, zmiana typu materiału, wdrożenie lepszych szkoleń i metod pracy itd.

Cel karty kontrolnej

Głównym celem karty kontrolnej jest sterowanie procesem, czyli możliwość odróżnienia zwykłej zmienności procesu spowodowanej przyczynami normalnymi od problemów spowodowanych przyczynami specjalnymi. Dzięki temu osoby korzystające z karty kontrolnej wiedzą, kiedy powinny regulować proces, a kiedy pozostawać jedynie obserwatorami.. i nic nie zmieniać :)

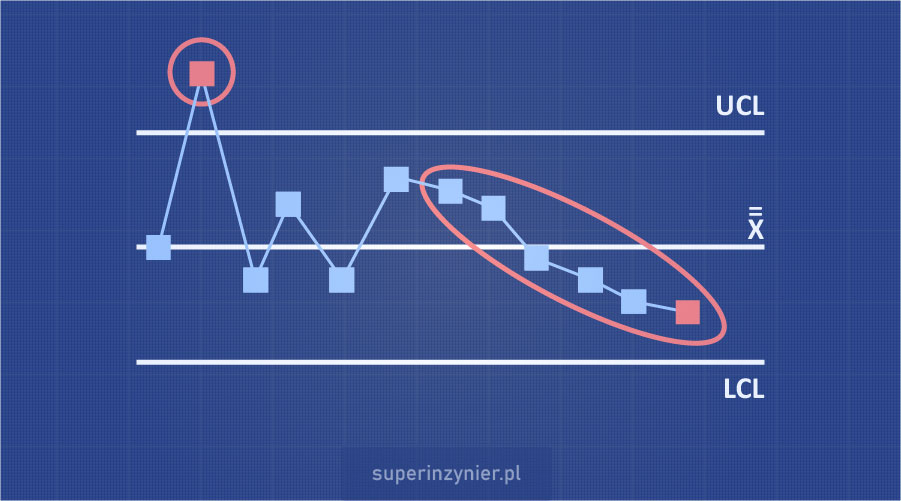

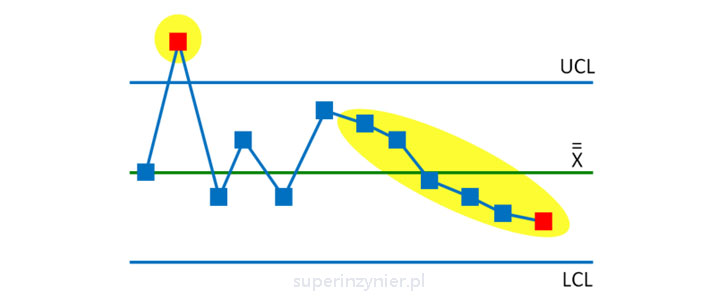

Poniższy rysunek przedstawia część karty kontrolnej (tzw. "tor X" karty X-R). Jak widzimy, wykres przedstawia przebieg procesu z pewną zmiennością. Dzięki karcie kontrolnej i zasadami jej oceny możemy dostrzec dwa zaburzenia spowodowane przyczyną specjalną. Te dwa zaburzenia należy usunąć, a na pozostałe nie reagować. Pierwszy problem to przekroczenie górnego limitu kontrolnego (UCL), a drugi to pojawienie się trendu (np. zużywania się narzędzia).

Wdrożenie karty kontrolnej

Wdrożenie karty kontrolnej wymaga kilku kroków:

- Wybór procesu. Należy wybrać proces, gdzie wdrożenie karty kontrolnej jest wysoce wskazane. Na przykład operacja, gdzie jest wytwarzana charakterystyka specjalna produktu lub inna cecha, której zmienność może generować duże straty.

- Charakterystyka. Należy jasno ustalić mierzoną charakterystykę. To może być np. długość, waga, napięcie, prąd, czas trwania, ilość błędów itp.

- Próbkowanie. Określenie, ile próbek zostanie pobranych w każdej serii pomiarów (rozmiar próbki) oraz jak często te próbki będą pobierane (np. co godzinę, co zmianę).

- Typ karty kontrolnej. W zależności od rodzaju mierzonej charakterystyki oraz zasad próbkowania należy wybrać odpowiedni typ karty kontrolnej.

- Zbieranie danych. W zależności od wybranej karty kontrolnej będzie wymagana określona minimalna ilość pomiarów niezbędna do poprawnego obliczenia limitów kontrolnych. Te dane należy zebrać z procesu, który nie jest zaburzony przez przyczyny specjalne - to bardzo ważne. Należy też upewnić się, że zmienność systemu pomiarowego jest na tyle niewielka, by możliwa była rzetelna analiza wyników. W tym celu warto wykorzystać metodę znaną jako: Analiza Systemów Pomiarowych (MSA).

- Limity kontrolne. Obliczenie limitów kontrolnych zwanych popularnie LCL (ang. Lower Control Limit) oraz UCL (ang. Upper Control Limit). Przed obliczeniem limitów należy upewnić się, że badany proces jest statystycznie stabilny. Jeżeli proces jest niestabilny to należy usunąć przyczyny specjalne i dopiero wtedy obliczyć limity kontrolne.

- Uruchomienie karty. Wprowadzenie regularnych pomiarów i rejestracja wyników w karcie kontrolnej. Zasady obliczania punktów na karcie zależą od typu danej karty kontrolnej.

- Sterowanie procesem. Analiza wyników na karcie kontrolnej i podejmowanie działań, kiedy występuje przyczyna specjalna. Ta sytuacja to najczęściej przekroczenie limitów kontrolnych lub widoczne trendy. Warto wspomnieć, że opracowano kilka testów, które pozwalają wykryć wystąpienie przyczny specjalnej.

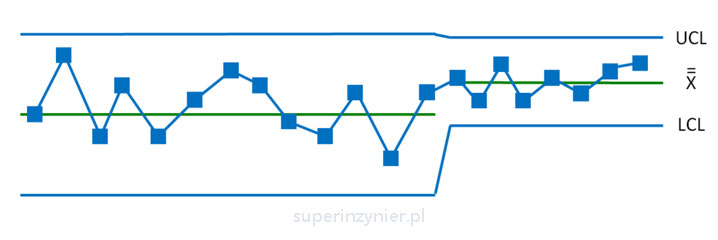

- Doskonalenie. Proces można doskonalić i jednocześnie monitorować za pomocą karty kontrolnej. Inwestując w odpowiednie wyposażenie, procedury i szkolenia, można zredukować zmienność procesu lub przesunąć jego średnią w pożądanym kierunku. Następnie należy przeliczyć limity kontrolne, aby móc monitorować nowy, lepszy proces. Poniższy rysunek przedstawia tę ideę doskonalenia:

Zalety

- Pozwala wykryć wystąpienie przyczyny specjalnej, przez co regulacja w procesie może być podejmowana tylko w uzasadnianych przypadkach. To pozwala na redukcję kosztów i poprawę jakości.

- Ułatwia doskonalenie procesu. Limity kontrolne karty można przeliczyć po wprowadzeniu udoskonaleń, przez co ustala się nowy, wyższy poziom jakości.

- Dobre narzędzie do monitorowania niektórych charakterystyk specjalnych.

- Często wykorzystywana w ramach rozwiązywania problemów np. Metoda 8D lub Global 8D (G8D)

Wady

- Nieodpowiednia dla procesów niestabilnych, gdyż występują trudności w obliczeniu limitów kontrolnych.

- Monitorowanie procesów o bardzo wysokiej zdolności (bardzo powtarzalnych) może być trudne, gdyż odpowiedni system pomiarowy będzie kosztowny lub trudny w zastosowaniu.

Podsumowanie

Dzięki karcie kontrolnej można sterować procesem na podstawie danych i podejmować adekwatne działania wtedy, kiedy faktycznie jest to wymagane.

Karta kontrolna ma największy sens wtedy, kiedy jest używana "na żywo" przez osoby, które na jej podstawie mogą dostrzec problem i podjąć działania natychmiast, ewentualnie dostrzec trend i zaplanować działanie w dogodnym momencie.

Wdrożenie karty kontrolnej może być długotrwałym procesem, który wymaga zaangażowania personelu i systematyczności. Jednak może przynieść znaczne korzyści w postaci poprawy jakości i redukcji kosztów.

Karta kontrolna jest uważana za jedno z siedmiu podstawowych narzędzi jakości. Zapoznaj się z pozostałymi narzędziami: