Wprowadzenie

Pasta lutownicza SMT to substancja służąca do lutowania komponentów elektronicznych do płyt PCB. W niniejszym artykule zostaną omówione główne cechy past do montażu SMT, podział na typy wg IPC oraz zalecenia związane ze zastosowaniem w procesie SMT.

Wygląd pasty lutowniczej

Pasta lutownicza to sproszkowany stop w formie drobnych ziaren zawieszonych w topniku. Odpowiednia lepkość topnika utrzymuje ten proszek w miejscu, dopóki proces lutowania rozpływowego nie roztopi stopu. Ziarna lutowia mogą stanowić do 90% masy (wagowo) pasty.

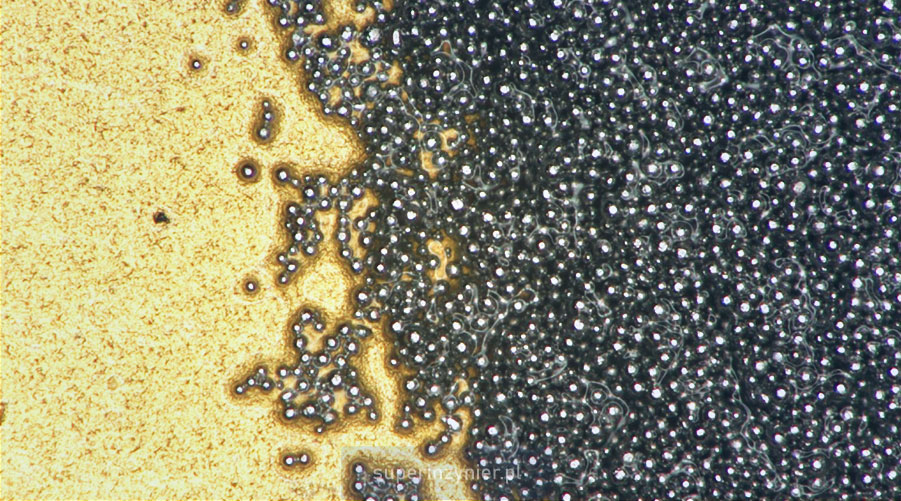

Poniższe zdjęcie przedstawia pastę bezołowiową SMT typu 3 na powierzchni pola SMT. Ziarna stopu osadzone w topniku są wyraźnie widoczne.

Pasta może być wykorzystywana do lutowania komponentów w montażu powierzchniowym SMT oraz w procesie reworku zgodnie z wybranymi procedurami np. wg IPC-7711.

Pasta lutownicza jest tiksotropowa, więc jest to materiał, który staje się mniej lepki (bardziej płynny), kiedy jest poddawany działaniu sił ścinających (np. mieszaniu).

Przechowywanie pasty

Pasty lutownicze powinny być przechowywane w niskiej temperaturze w zakresie 0-10°C więc lodówka jest tutaj adekwatnym rozwiązaniem. Producenci specyfikują różny zakres temperatury przechowywania, więc możemy spotkać zalecenia: 0-12°C, 0-10°C, 3-7°C itp.

Jeżeli pasta znajduje się w kartridżach lub strzykawkach, to powinna być przechowywana pionowo, wylotem do dołu. Jeżeli jest przechowywana poziomo, to należy ją okresowo obracać o 180 stopni.

Przed użyciem pastę należy ogrzać do temperatury pokojowej w sposób naturalny, czyli nie podgrzewamy jej dodatkowo.

Należy zachowywać zasady FIFO w czasie magazynowania pasty.

Ciekawostka: Niektórzy producenci oferują pasty, które mogą być przechowywane w temperaturze pokojowej przez dłuższy czas, rzędu kliku miesięcy a nawet do roku. Szczegóły można sprawdzić w kartach katalogowych poszczególnych past.

Stosowanie pasty lutowniczej

Nałożenie pasty

Pasta SMT jest nanoszona na miejsce, gdzie ma nastąpić właściwe połączenie lutowane. Metoda nanoszenia to najczęściej drukowanie przez odpowiedni szablon lub punktowe nanoszenie za pomocą dyspensera.

Pasta powinna być naniesiona w odpowiedniej ilości oraz we właściwej pozycji, aby zapewnić wymaganą ilość lutowia, niezbędną do wykonania połączenia i jednocześnie nie może być jej za dużo, bo to może doprowadzić do mostkowania.

Pasta powinna mieć odpowiednią lepkość, czyli należy zapewnić właściwą temperaturę pasty przed jej nałożeniem na szablon i później na płytkę PCB. Zapewnienie właściwej lepkości polega między innymi na ogrzaniu jej do wymaganej temperatury. Wiele firm także miesza pastę w pojemniku przed jej podaniem na szablon, co dodatkowo obniża lepkość oraz ma zapewnić większą homogeniczność tego materiału.

SPI - inspekcja pasty

SPI (ang. Solder Paste Inspection), to inspekcja nadruku pasty, w której automatycznie jest sprawdzana obecność pasty na wybranych polach lutowniczych oraz jej kształt / wysokość.

Inspekcja SPI nie zawsze jest stosowana. Czasami użycie SPI to wymóg klienta lub danej branży. Warto jednak traktować SPI jako dobrą praktykę w procesie SMT.

W przypadku produkcji wyrobów, gdzie jakikolwiek rework jest zakazany, taki system SPI odpowiednio sprzężony z resztą linii i systemem MES/ERP to pierwsza linia obrony i ograniczania niepotrzebnych strat komponentów.

Lutowanie: podgrzewanie

Pasta lutownicza oraz lutowane powierzchnie elementów powinny być podgrzane (ang. Preheat) zgodnie z zalecanym profilem temperaturowo-czasowym. Ten zabieg pozwala topnikowi zawartemu w paście na aktywację i następnie oczyszczenie powierzchni z tlenków oraz niektórych zanieczyszczeń. Należy starać się zachować zalecenia producenta pasty, aby osiągnąć odpowiedni efekt. Przykładowo: za szybki proces nagrzewania może powodować zwiększone kuleczkowanie pasty.

Lutowanie: rozpływ

Kolejny etap to rozpływ pasty (ang. Reflow). W tym czasie kulki lutowia topią się, zwilżając powierzchnie/wyprowadzenia i następnie tworząc połączenie lutowane. Należy zapewnić odpowiedni czas lutowania (ang. TAL - Time Above Liquidus), w którym stop jest w stanie ciekłym oraz nie przekroczyć maksymalnej temperatury (ang. Peak temperature) dla użytych elementów. Generalnie można powiedzieć, że należy zachować zalecenia profilu temperaturowo-czasowego, oraz wymogi lutowanych komponentów.

Lutowanie: chłodzenie

Ostatnia faza to chłodzenie, w którym stop lutowniczy zastyga, formując finalne połączenie lutowane. We większości pieców SMT można kontrolować etap chłodzenia, co wpływa na wygląd lutowia i jego niezawodność w pewnym zakresie.

Rodzaje past lutowniczych

Pasty lutownicze SMT można podzielić wg różnych kryteriów. Kluczowe aspekty:

Rodzaj stopu

Zastosowany stop lutowniczy może być ołowiowy lub bezołowiowy. W zależności od składu chemicznego lutowia, jego temperatura topnienia oraz parametry mechaniczne będą różne.

Więcej informacji o stopach w lutowaniu elektroniki zamieszczono w artykułach: Lutowanie: stopu ołowiowe oraz Lutowanie: stopy bezołowiowe.

Rodzaj topnika

Topnik zastosowany w paście SMT to materiał, który zapewnia oczyszczenie lutowanych powierzchni z tlenków (głównie cyny) i przez to umożliwia poprawne lutowanie. Topniki są klasyfikowane wg J-STD-004. Topniki zostaną bardziej szczegółowo omówione w kolejnym artykule.

Forma pakowania

Pasty SMT są dostępne w różnej formie, w zależności od potrzeb i stosowanych rozwiązań. Najczęściej spotykane metody pakowania to:

- Strzykawka: pozwala na dozowanie przez dyspenser lub ręcznie.

- Pojemnik (słoik): typowo stosowany do ręcznego podawania pasty na szablon

- Kartridż: do automatycznego podawania pasty na szablon

- Kaseta DEK ProFlow®: do drukarek DEK z głowicą Pro-Flow®

Typ ziarna

Miniaturyzacja komponentów elektronicznych powoduje zmniejszanie się rozmiarów wyprowadzeń tych elementów oraz co za tym idzie, redukcję powierzchni pól lutowniczych. Drukowanie pasty przez szablon staje się coraz bardziej trudne i w dużej mierze zależy do rozmiaru ziaren stopu.

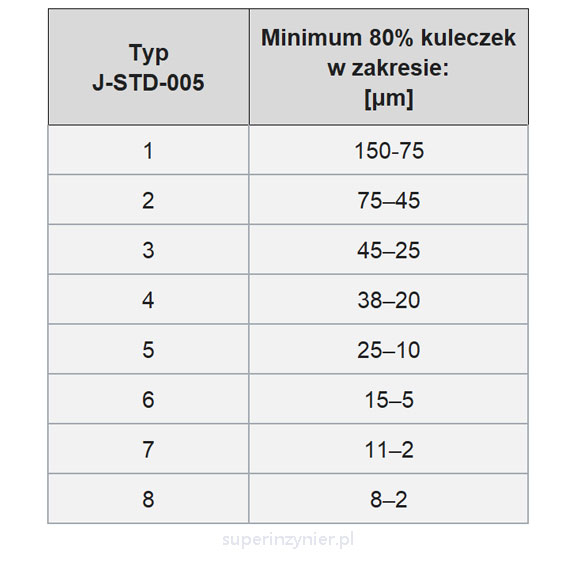

Producenci past SMT oferują swoje produkty z uwzględnieniem powyższego wyzwania. Jednocześnie organizacja GEA (IPC) określiła w standardzie J-STD-005 tak zwane "typy", czyli podział past SMT na grupy, w zależności od rozmiaru użytych ziaren lutowia[1].

Typ 3 przez lata był najczęściej spotykany w procesie SMT i jest coraz częściej wypierany przez typ 4 lub typ 5.

Głównym powodem stosowania pasty lutowniczej typu 4 lub 5 jest lepsza jakość druku pasty, co ma kluczowe znaczenie dla małych komponentów. Pasty SMT typu 4 i 5 mogą być drukowane przez mniejsze otwory szablonu niż pasta lutownicza typu 3.

Ogólnie rzecz biorąc, pasta typu 3 może być używana do komponentów o rozmiarach do 0402. Typ 4 można stosować do komponentów 0201, 0.5mm BGA, uBGA itd. Typ 5 stosuje się do elementów 01005, uBGA i innych, jeżeli typ 4 już nie daje poprawnych rezultatów[2].

Pasty o małych ziarnach (typu 4+) mają wiele zalet ułatwiających drukowanie, głównie chodzi o łatwiejsze przechodzenie ziaren stopu przez otwory w szablonie. Te typu mają także wady - mianowicie powierzchnia lutowia przy drobnych ziarnach jest dużo większa niż przy większych ziarnach. Większa powierzchnia powoduje większe utlenianie cyny, topnik ma więcej tlenków cyny do usunięcia. W efekcie mamy większą podatność na kuleczkowanie oraz na "graping" (pasta jest roztopiona, ale ziarna na powierzchni lutowia są nadal widoczne i przypomina to kiść winogron).

Pasty typu 4+ mogą mieć też mniejszą żywotność w porównaniu do typu 3. Oczywiście producenci past stale je doskonalą, tak aby te negatywne aspekty zminimalizować przez odpowiednią formułę topnika.

Inne wybrane parametry

- Lepkość (ang. Viscosity). To parametr, który jest mierzony wg zaleceń J-STD-005. Lepkość pasty zmienia się w zależności od temperatury oraz mieszania. Pasta jest tiksotropowa.

- Czas życia na szablonie (ang. Working life, Stencil life). Czas, przez jaki pasta może pozostać na szablonie bez wpływu na parametry drukowania. Producent pasty podaje tę wartość, typowo więcej niż 8h.

- Czas życia (ang. Tack time). Czas, przez jaki pasta lutownicza może być nadrukowana na PCB i utrzymać komponent mimo obecności powietrza (utlenianie), bez znaczącej utraty swoich parametrów.

- Opadanie (ang Slump). Jest to zjawisko, w którym pasta opada na powierzchnię PCB, "rozlewa się poza pole lutownicze" i może promować kuleczkowanie oraz zmniejszać ilość lutowia w połączeniu. Standard J-STD-005 określa warunki testu dla past. Mamy dwa rodzaje testu opadania: na zimno w 25°C (ang. Cold Slump) oraz na gorąco w 180°C (ang. Hot Slump).

Podsumowanie

Pasty lutownicze SMT są oferowane w różnych wariantach stopów lutowniczych, rozmiaru ziaren, rodzaju topnika oraz metody pakowania. Sukces procesu lutowania SMT zależy w bardzo dużej mierze od właściwego doboru pasty oraz jej poprawnego magazynowania, przygotowania do użycia i samego użycia, łącznie z optymalnym profilem lutowania. Należy także zadbać o to, aby komponenty czułe na wilgoć były odpowiednio nadzorowane.

Jak widzimy, występuje wiele czynników związanych z pastą lutowniczą, które mają wpływ jakość i niezawodność połączeń lutowanych. Właściwy dobór pasty ma kluczowe znaczenie w lutowaniu SMT, szczególnie w przypadku wymagających projektów.

Przypisy

- IPC J-STD-005

- https://www.circuitinsight.com/pdf/size_matters_effects_solder_powder_size_solder_paste_performance_smta.pdf