Wprowadzenie

Lutowanie rozpływowe SMT to proces, w którym obudowy komponentów SMD są nagrzewane do temperatur powyżej 200°C. Jeżeli taka obudowa zawiera znaczną ilość wilgoci, to jej podgrzanie może spowodować gwałtowne wydzielenie się pary wodnej. Wewnątrz obudowy wzrasta ciśnienie i doprowadza do jej spuchnięcia, pęknięcia lub rozwarstwienia. Czasami poziom uszkodzeń może być tak duży, że element niemal od razu przestaje funkcjonować z powodu rozerwania wewnętrznych połączeń elektrycznych (np. bondingu).

W czasie gwałtownego rozszerzania się pary wodnej, kiedy następuje rozerwanie struktury i ucieczka pary z obudowy można usłyszeć, że układ "pyka" niczym prażona kukurydza zamieniająca się w popcorn. Anglosaska nazwa tego zjawiska to właśnie "poping", "popcorn effect" lub "popcorning". Czasami układ może być tak mocno zawilgocony, że wręcz "podskakuje" w czasie lutowania, kiedy para wodna gwałtownie "wystrzeliwuje" z obudowy układu.

Profil lutowania rozpływowego oraz profil lutowania na fali mają zdefiniowany parametr, jakim jest "maksymalny gradient temperatury" celem ograniczenia stresu termicznego dla komponentów. Należy jednak pamiętać, że zawilgocone komponenty mogą zostać uszkodzone mimo zachowania poprawnego profilu temperaturowo-czasowego lutowania.

Możemy więc stwierdzić, że komponenty SMD nie mogą zawierać nadmiernej wilgoci w czasie procesu lutowania.

Poziom MSL

Organizacje IPC oraz JEDEC opracowały standard IPC/JEDEC J-STD-033, który dotyczy obsługiwania (pakowania, magazynowania, suszenia itd.) komponentów SMD czułych na wilgoć w zależności od poziomu MSL (ang. Moisture Sensitivity Level).

Sam poziom MSL został formalnie zdefiniowany w standardzie J-STD-020 "Moisture/Reflow Sensitivity Classification for Non-hermetic Surface Mount Devices (SMDs)".

Warto pamiętać, że J-STD-033 dotyczy komponentów lutowanych w procesie rozpływowym (ang. Reflow). Nie porusza kwestii innych metod masowego lutowania (np. na fali, selektywnie), gdzie obudowa komponentu nie jest podgrzewana do tak wysokiej temperatury jaka występuje w lutowaniu rozpływowym.

W standardzie J-STD-020 określono nastepujące poziomy MSL:[2]

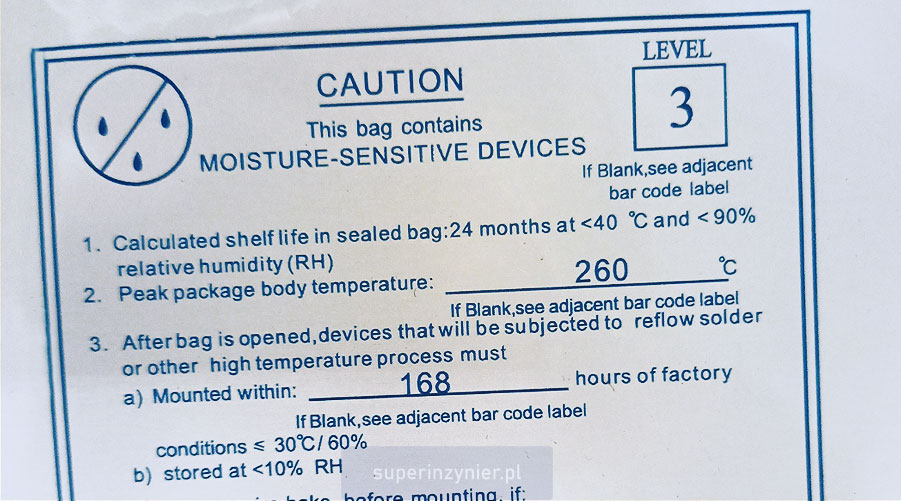

Ustalony przez producenta poziom MSL jest podawany na opakowaniach lub etykietach. Poniższy przykład to oznaczenie dla poziomu MSL=3 [LEVEL 3]:

J-STD-033 wymaga, aby opakowanie zawierało symbol informujący użytkowników, że zawartość jest czuła na wilgoć. Anglosaska nazwa dla tego symbolu to MSID (ang. Moisture Sensitive Identification). Przykład:

Wskaźnik wilgotności (HIC)

W opakowaniach komponentów z MSL od 2 do 5a wymagane jest umieszczenie wskaźnika wilgotności HIC (ang. Humidity Identification Card).

HIC to karta z procentowo oznaczonymi polami, które są nasączone środkiem chemicznym, który zmienia kolor w zależności od poziomu wilgoci. To pozwala na odczyt poziomu wilgotności względnej.

Do niedawna stosowano głównie roztwór chlorku kobaltu (CoCl2) o różnym stężeniu, który jest mocno higroskopowy i zmienia kolor z niebieskiego na fioletowy i później na ciemno-różowy. Obecnie w ofercie są dostępne wskaźniki wolne od kobaltu.

Ten wskaźnik powinien:[1]

- Posiadać minimum 3 punkty (pola) dla poziomów wilgoci: 5%RH, 10%RH, 60%RH.

- Posiadać opisane na wskaźniku zasady zmiany kolorów

- Przy 60%RH i 30°C wskaźnik 5%RH powinien zmienić barwę od 4 do 7 minut.

- Przy 60%RH i 30°C wskaźnik 10%RH powinien zmienić barwę od 6 do 10 minut.

Przykładowe wskaźniki wilgoci:

Oprócz wskaźników 3-punktowych, spotyka się także 6-punktowe, które zawierają pola: 10%RH, 20%RH, 30%RH, 40%RH, 50%RH, 60%RH. Te wskaźniki są stosowane przy pakowaniu płytek PCB.

Zdefiniowano dwa rodzaje wskaźników HIC.[1]

- Typ 1. Wielokrotne zastosowanie. Kolory poszczególnych pól zmieniają barwę "w obie strony", np. z niebieskiego na różowy i odwrotnie. Co ciekawe, jeżeli pole 60%RH zmienia kolor, to taki wskaźnik nie może być ponownie używany, ponieważ pola 10%RH i 5%RH mogą mieć nieprawidłowy poziom wskazań.

- Typ 2. Jednorazowe zastosowanie. Kolor pól wskaźnika zmienia się tylko "w jedną stronę".

Pakowanie

J-STD-033 określa zasady związane z pakowaniem komponentów w zależności od poziomu MSL. Przykładowo dla elementów MSL=3 należy:

- Wysuszyć komponenty przed zapakowaniem.

- Dodać wskaźnik wilgoci (HIC).

- Dodać pochłaniacz wilgoci (woreczek higroskopijny zawierający żel krzemionkowy).

- Zapakować do specjalnego szczelnego opakowania MBB (Moisture Barrier Bag).

- Umieścić na opakowaniu MBB etykietę z symbolem MSID i opisem wymagań związanych z magazynowaniem, suszeniem oraz datą zamknięcia opakowania.

Magazynowanie

Szczelnie zapakowane komponenty (w opakowaniu MBB) mogą być przechowywane przez 12 miesięcy od dnia zamknięcia opakowania, co jest podane na etykiecie danego opakowania. Jeżeli producent ustalił inny czas magazynowania (np. 24 miesiące), powinien odpowiednią informację umieścić na etykiecie.[1]

Jeżeli otwarto opakowanie MBB po upływie czasu magazynowania i wskaźnik HIC wskazuje, że suszenie nie jest wymagane, to komponenty można zastosować[1]. Może jednak istnieć ryzyko, że pojawią się nieoczekiwane efekty, więc zalecam dodatkowy nadzór.

Po otwarciu opakowania

Komponenty MSL=1 nie wymagają kontroli czasu otwarcia pod kątem wilgoci.

Komponenty MSL=6 zawsze wymagają suszenia po otwarciu a przed użyciem do montażu.

Pozostałe rodzaje komponentów (MSL=2..5a) mają określony czas życia na produkcji (ang. Floor Life Clock). Otwarcie opakowania powoduje wnikanie wilgoci, więc możemy sobie wyobrazić, że startuje "zegar czasu życia na produkcji" i po jego upływie komponenty nie mogą być użyte bez uprzedniego suszenia. Ten czas (zegar) może być "zatrzymywany" lub "resetowany". Resetowanie powoduje, że czas życia (ekspozycji na wilgoć) liczymy od nowa.

Zatrzymywanie „zegara czasu życia” polega na umieszczeniu komponentów w komorze o niskiej wilgoci, mniejszej niż 10%RH.

Resetowanie "czasu życia" polega na suszeniu wg zaleceń J-STD-033 tabela 4-1 lub zaleceń producenta. Warto wiedzieć, że dla niektórych przypadków samo umieszczenie elementów w komorze o niskiej wilgoci także może "zresetować" czas życia. Szczegóły "resetowania" i "zatrzymywania" czasu życia określa tabela 4-3.[1]

Komponenty mogą być przechowywane w komorach o niskiej wilgotności. Jeżeli dana komora zapewnia poziom wilgotności mniejszy niż 5%RH, to takie warunki pozwalają na nielimitowany czas przechowywania, więc jest to najlepsza forma magazynowania.[1]

Suszenie elementów

Jeżeli komponenty będą znajdować się poza szczelnym opakowaniem i poza komorą o niskiej wilgotności dłużej niż ustalony "czas życia na produkcji", to należy poddać je suszeniu wg zaleceń z tabeli 4-1. Zalecam sprawdzić zalecenia producenta komponentów pod tym kątem, ponieważ czasami mogą być istotne różnice.

W zależności od grubości obudowy układu i poziomu MSL układu zostały określone czasy suszenia dla trzech temperatur: 125°C, 90°C oraz 40°C.

Warto pamiętać, że wiele komponentów ma wyprowadzenia pokryte cyną (Sn) i proces suszenia nieco zmniejsza lutowność wyprowadzeń. Podniesiona temperatura powoduje wzrost faz międzymetalicznych na wyprowadzeniu, więc wielokrotne suszenie może mieć negatywny wpływ na lutowność.

W czasie suszenia należy uważać na tacki. Czasami się deformują i mogą wydzielać zanieczyszczenia.

Do suszenia należy stosować dedykowany piec. Takie podejście eliminuje ryzyko zanieczyszczeń wyprowadzeń układów różnymi związkami pochodzącymi z osiadłych w piecu pozostałościami po innych procesach (utwardzanie lakierów, suszenie klejów).

Rework

Standard J-STD-033D zaleca, aby w czasie wymiany elementu na PCB unikać nagrzewania sąsiednich komponentów powyżej 200°C. Nietóre z nich mogą mieć MSL większy niż 1 oraz zawierać znaczący poziom wilgoci. Jeżeli nie można uniknąć tego nagrzewania, to płyta PCB powinna być uprzednio wysuszona. Rework należy wykonywać wg procedur IPC-7711.

Derating MSL

Czas życia komponentów wyciągniętych z hermetycznych opakowań zależy od wilgotności względnej oraz temperatury powietrza w zakładzie. Zlecenia J-STD-033 zostały opracowane dla warunków nieprzekraczających 30°C/60%RH. Jeżeli temperatura przekroczy 30°C lub wilgotność przekroczy 60%RH, to standard podaje zasady "deratingu" czyli dopasowania zasad MSL do faktycznych warunków panujących w zakładzie. Szczegóły zawarto w rozdziale 7 standardu J-STD-033.

Podsumowanie

Nadmierna wilgoć ma negatywny wpływ na komponenty, co ma szczególne znaczenie w procesie lutowania rozpływowego. Czułość na wilgoć została sklasyfikowana jako poziomy MSL, co opisano w J-STD-020. Natomiast w standardzie J-STD-033 ustalono zasady postępowania z komponetami czułymi na wilgoć (pakowanie, magazynowanie, czas życia, suszenie).

Nadzorowanie komponentów czułych na wilgoć wymaga szeregu działań. Pod kątem sprzętu należy zadbać o piec do suszenia komponentów, komorę "suchą" o poziomie wilgotności poniżej 5%RH do przechowywania elementów poza opakowaniem MBB. Istotnym aspektem jest zastosowanie dobrego systemu IT do nadzoru nad MSL, co będzie pomocne w zachowaniu zapisów (dowodów) spełniania wymagań klientów.

Oczywiście należy także odpowiednio przeszkolić personel kontroli dostaw, magazynu oraz produkcji.

Przypisy

- IPC/JEDEC J-STD-033

- IPC/JEDEC J-STD-020