Wprowadzenie

Tematem niniejszego artykułu jest zjawisko określane, jako migracja elektrochemiczna (ang. Electrochemical Migration - ECM). Jest to forma korozji, z jaką spotykamy się w urządzeniach elektronicznych a jej widoczny rezultat to dendryt.

Migracja elektrochemiczna jest powodem awarii urządzeń elektronicznych, szczególnie tych pracujących w środowisku o dużej wilgotności.

Korozja

Korozja to "proces niszczenia (degradacji) materiałów w wyniku reakcji chemicznych lub elektrochemicznych przebiegających na granicy zetknięcia z otaczającym je środowiskiem"[1].

W zależności od rodzaju danego materiału oraz środowiska, z jakim ma kontakt, zjawisko korozji może być oparte o różne mechanizmy: chemiczne, elektrochemiczne, mechaniczne (tarcie), mikrobiologiczne itd.

Korozja elektrochemiczna

Korozja elektrochemiczna (ang. Electrochemical Corrosion - ECC) to niszczenie powierzchni metalu pod wpływem występowania różnic potencjałów między metalowymi obszarami znajdującymi się w środowisku elektrolitu. Elektrolitem najczęściej jest woda, która zawiera różne jony pozwalające na przepływ prądu.

W tym zjawisku metal o potencjale wyższym stanowi anodę(+), a więc metal o niższym potencjale będzie katodą(-). Atomy metalu, które tracą elektrony uwalniają się z anody(+) co powoduje ubytki materiału. Możemy więc stwierdzić, że "anoda koroduje". W tym czasie przez elektrolit przepływa ładunek elektryczny (prąd) między anodą a katodą[2].

Korozja elektrochemiczna może występować na powierzchni metalu, gdzie formują się tzw. "mikro-ogniwa" lub między różnymi metalowymi obiektami, wtedy powstają tzw. "makro-ogniwa".

- Mikro-ogniwa. Powierzchnia metalów nie jest idealnie jednorodna, występują różne domieszki innych pierwiastków, wtrącenia itp. Metale mają mikrostrukturę ziarnistą (krystaliczną). Granice ziaren w stosunku do wnętrza tych ziaren mają inny poziom energii. Jeżeli taka ziarnista powierzchnia zostanie pokryta elektrolitem (np. słoną wodą) to powstaje "mikro-ogniwo" i rozpoczyna się proces korozji elektrochemicznej. Granica ziarna będzie wtedy anodą(+) a wnętrze ziarna katodą(-).

- Makro-ogniwa. Powstają, kiedy dochodzi do kontaktu między dwoma różnymi metalami w środowisku elektrolitu. Takim makro-ogniwem będzie np. podkłada aluminiowa i nakrętka mosiężna. Korozja styków złącz może być między innymi rezultatem zastosowania różnych materiałów pokrycia.

Korozja elektrochemiczna może występować w kilku formach, np.: korozja ogólna (całej powierzchni), galwaniczna (z powodu styku różnych metali), szczelinowa (w szczelinach metali) itd..

Migracja elektrochemiczna

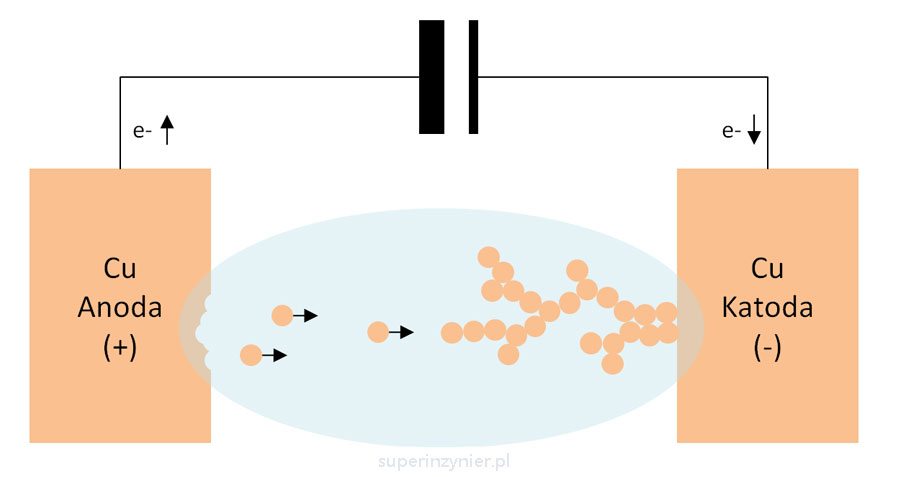

Migracja elektrochemiczna (ang. Electrochemical Migration - ECM) to zjawisko bardzo podobne do typowej korozji elektrochemicznej. Różnicą jest to, że metalowe powierzchnie (anoda i katoda) są od siebie elektrycznie odizolowane. W tym zjawisku dochodzi do uwolnienia i ruchu (migracji) jonów metalu pod wpływem pola elektrycznego w środowisku elektrolitu. W rezultacie powstaje dendryt łączący anodę i katodę.

Migracja elektrochemiczna może wystąpić tylko wtedy, kiedy pojawią się jednocześnie następujące czynniki:

- Metalowe elektrody. Zmontowane urządzenie elektroniczne ma wiele różnych metalowych obszarów. Typowo mamy na myśli blisko położone wyprowadzenia elementów, pola lutownicze SMT/THT, przelotki, miedziane ścieżki itp. Generalnie chodzi o odsłonięte metalowe powierzchnie rozmieszczone w niewielkiej odległości od siebie.

- Pole elektryczne. Różnica potencjałów elektrycznych, czyli inaczej napięcie elektryczne występujące między "metalowymi elektrodami" na PCB w trakcie pracy urządzenia. Elektroda o potencjale dodatnim to anoda(+) natomiast elektroda o potencjale ujemnym to katoda(-).

- Woda. Źródłem może być wysoka wilgotność otoczenia, kondensacja wilgoci, zalanie produktu wodą lub innym płynem przewodzącym prąd.

- Jony. Typowym źródłem są zanieczyszczenia pochodzące z procesów produkcji, takie jak: aktywne pozostałości topnika, sól, pot z odcisków palców. Dodatkowo sama woda w otaczającym nas środowisku zawiera szereg jonów (nie jest przecież destylowana).

W trakcie tego procesu, jony metalu (np. miedzi, cyny) są stopniowo uwalnianie z anody(+) i pod wpływem pola elektrycznego przesuwają się w kierunku katody(-), na której się osiadają. Kolejno "dostarczane" jony metalu stopniowo coraz bardziej odkładają się po stronie katody i przez to "budują" strukturę określaną, jako "dendryt" [2,3].

W czasie tworzenia się dendrytu spada rezystancja powierzchniowa między anodą i katodą. Finalnie, dendryt może połączyć elektrycznie obie elektrody.

Dendryt

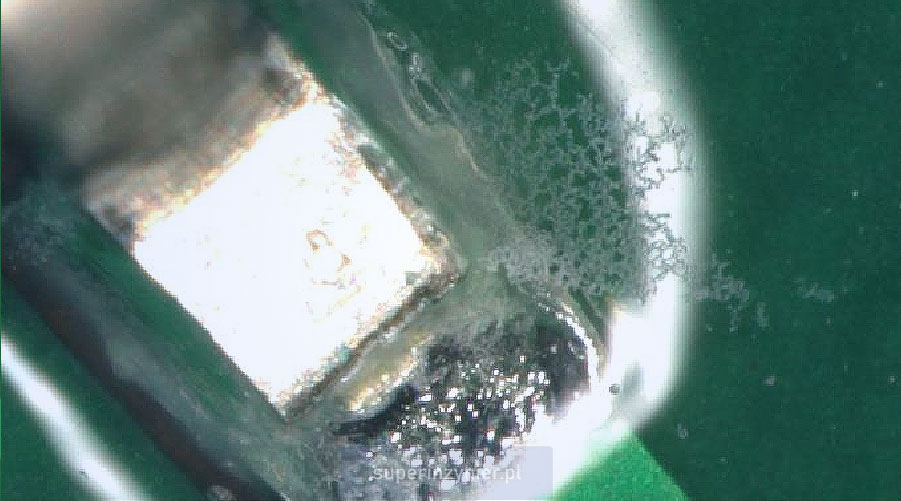

Poniżej przedstawiam przykładowe zdjęcia dendrytów z przeprowadzanych analiz uszkodzeń:

J-STD-001 rozdział 8

Migracja elektrochemiczna w urządzeniach elektronicznych może być spowodowana zanieczyszczeniami jonowymi pozostawionymi na płycie PCB po procesach lutowania. Typowo to pozostałości topnika, sól z odcisków palców i inne pozostałości.

Pomiar poziomu czystości jonowej przez lata opierał się o badanie R.O.S.E. (IPC-TM-650 metoda 2.3.25) wraz z limitem 1.56ugNaCl/cm2 dla topników klasy ROL1 i ROL0. Dla innych rodzajów topników należało ustalić odpowiedni limit. Warto wiedzieć, że ten poziom został opracowany w latach 70-tych XX wieku i miał jakiś tam sens dla procesów opartych o topniki z tamtych lat oraz o fakt, że płyty PCB były myte po lutowaniu.

Wprowadzenie topników "no-clean" i rezygnacja z mycia płyt spowodowała to, że limit 1.56ugNaCl/cm2 przestał mieć sens we wielu przypadkach. Finalnie w roku 2020 Global Electronics Association (IPC) zmieniła wymagania związane z kwalifikacją czystości jonowej, co opisano w standardzie J-STD-001 Rev.H w rozdziale 8.

Generalnie: usunięto limit 1.56ugNaCl/cm2 i wprowadzono zasadę "obiektywnego dowodu", jaki należy zapewnić w czasie wdrożenia wyrobu do produkcji[4].

Ochrona przed korozją

Zjawisko migracji elektrochemicznej może zostać znacząco zredukowane poprzez zastosowanie różnych rozwiązań. W zależności od zastosowania urządzenia, środowiska, w jakim pracuje oraz przewidywanego czasu niezawodnej pracy, możemy zastosować jedno lub więcej z poniższych rozwiązań:

- Lakierowanie. Lakier ogranicza negatywny wpływ wilgoci, jednakże nie jest to idealne rozwiązanie. Wilgoć docelowo spenetruje powłokę lakieru. Niezawodność tego rozwiązania zależy do rodzaju lakieru, grubości pokrycia i adhezji do lakieru do powierzchni PCB. Należy szczególnie uważać na ściekanie lakieru z ostrych krawędzi wyprowadzeń komponentów. To częste źródło problemów..

- Underfil. Wypełnianie szczelin między płytką PCB a dolną powierzchnią komponentów redukuje wpływ wilgoci. Rozwiązanie najczęściej spotykane przy montażu układów BGA. Oczywiście underfil ma bardzo duże znaczenie dla mechanicznej odporności połączeń lutowanych (znacząco wydłuża żywotność).

- Zalewanie żywicami. Zalanie urządzenia żywicą może wyeliminować wpływ wilgoci we wielu obszarach płyty. Istnieją jednak newralgiczne obszary, gdzie wilgoć może wnikać wzdłuż ścianek złącz, kabli itp. do wnętrza produktu. Dodatkowo zalewy mogą powodować uszkodzenia połączeń lutowanych pod wpływem zmian temperatury.

- Mycie PCBA. Mycie płytki ma na celu usunięcie zanieczyszczeń takich jak topnik, kulki cyny, odciski palców itp. Mycie znacząco podnosi czystość płytki, jednakże nie zawsze jest to proces łatwy do kontroli. Usunięcie zanieczyszczeń spod układów QFN może być bardzo dużym wyzwaniem. Warto też pamiętać, że nie wszystkie komponenty mogą być myte.

- Plazmowanie. Mycie płytek nie daje 100% pewności, że wszystkie zanieczyszczenia zostały usunięte. Istnieje ryzyko pozostawienia niewielkich zabrudzeń. W takich przypadkach można rozważyć zastosowanie plazmy (zjonizowanego gazu). To rozwiązanie pozwala na usuwanie drobnych zanieczyszczeń z powierzchni oraz dodatkowo aktywuje powierzchnie PCB, co poprawia adhezję lakieru/żywicy.

- Odpowiedni layout PCB. Istnieje wiele ciekawych metod redukcji ryzyka migracji. Najprostsza technika to oczywiście maksymalizacja odległości między wyprowadzeniami komponentów oraz maskowanie przelotek. Bardziej zaawansowane techniki to temat na inny artykuł albo szkolenie :)

Podsumowanie

Migracja elektrochemiczna to jeden z trudniejszych w analizie "kilerów" urządzeń elektronicznych i jest to rezultat "wystąpienia na raz" kilku czynników. Część z nich jest nieunikniona (tj. napięcie elektryczne, metalowe wyprowadzenia/pola), ale pozostałą część czynników można zredukować poprzez odpowiedni projekt i proces produkcji. Duże znaczenie ma także wilgoć w PCB.

W samym procesie lutowania przyczyn może być wiele. To może być zastosowany zbyt aktywny topnik, niepoprawny rework, źle dobrana pasta SMT, nieprawidłowy (za niski) profil reflow lub profil lutowania na fali. Inne typowe czynniki to zanieczyszczenia na PCB takie jak odcisków palców, ślady po zabrudzonych narzędziach, pozostałości na ramkach lutowniczych itp.

Warto także zapoznać się ze zmianami w rozdziale 8 standardu IPC J-STD-001. Pojęcie czystości jonowej jest tematem wymagającym o wiele więcej nauki i pracy, niż nam się wydaje...

Przypisy

- https://encyklopedia.pwn.pl/haslo/korozja;3925930.html

- https://www.mdpi.com/2075-4701/10/10/1276

- https://www.objectiveevidence.org/ecm-explained

- IPC J-STD-001H