Wprowadzenie

Proces lutowania wymaga spełnienia wielu wymagań takich jak: odpowiednie nagrzanie komponentów, oczyszczenie połączenia z tlenków metalu przez topnik, rozpływ stopu lutowniczego i finalnie ochłodzenie lutowia.

Realizacja powyższych warunków wymaga do nas zapewnienia odpowiedniego profilu temperaturowo-czasowego. W zależności od rodzaju topnika i stopu lutowniczego zastosowanego w wybranej paście lutowniczej, wymagania co do profilu nieco się różnią, ale podstawowe zasady są takie same. Jak wiadomo, stopy ołowiowe będą miały niższe wartości temperatur i czasów niż większość stopów bezołowiowych.

Lutowanie rozpływowe polega na odpowiednim podgrzaniu płytki PCB, na której uprzednio została nałożona pasta lutownicza oraz komponenty. W tym procesie temperatura jest stopniowo podnoszona do osiągnięcia rozpływu pasty (ang. Reflow) i następnie temperatura stopniowo opada.

Proces lutowania rozpływowego nagrzewa obudowy komponentów powyżej 200°C, więc ewentualny nadmiar wilgoci wewnątrz obudowy może spowodować uszkodzenie. Proszę zapoznać się z tematem: wilgoć a poziom MSL komponentów SMD

Nieprawidłowo ustawiony profil lutowania może w niektórych przypadkach doprowadzić do zjawisk takich jak: brak zwilżenia lub wtórny brak zwilżenia.

Warto wiedzieć, że lutowanie na fali to kolejny proces, gdzie odpowiedni profil lutowania jest bardzo ważny.

Rodzaje profili

Profil temperaturowo-czasowy w lutowaniu rozpływowym możemy podzielić na dwa rodzaje:

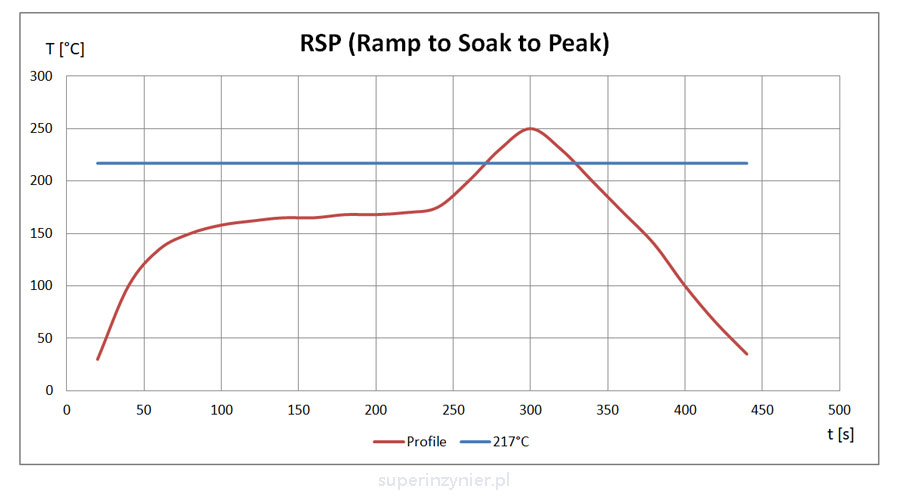

RSP

RSP (Ramp to Soak to Peak)[1]. Ten typ profilu jest także określany jako RSS (Ramp Soak Spike). Cechą charakterystyczną jest widoczny obszar wygrzewania (ang. Soak), przypominający "siodło".

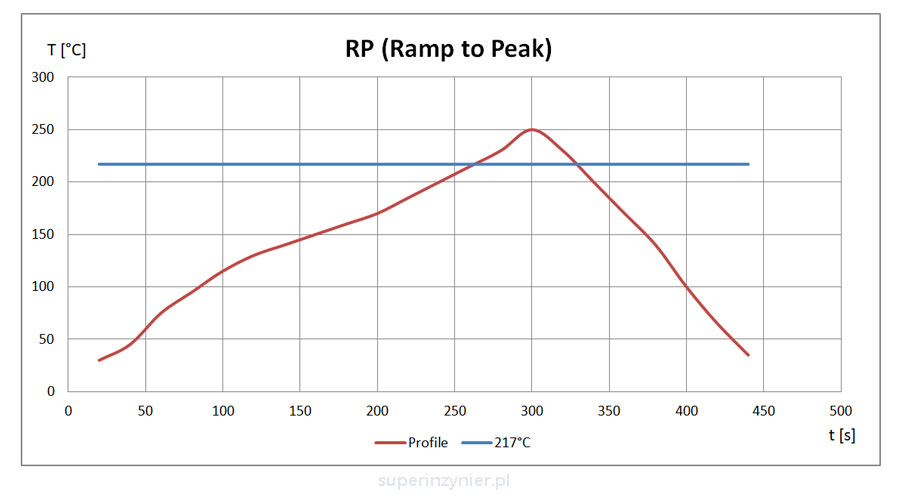

RP

RP (Ramp to Peak)[1]. Znany także jako RTS (Ramp To Spike). Temperatura narasta niemal liniowo, aż do osiągnięcia temperatury szczytowej. Nie ma widocznego obszaru wygrzewania (ang. Soak).

Profil lutowania rozpływowego

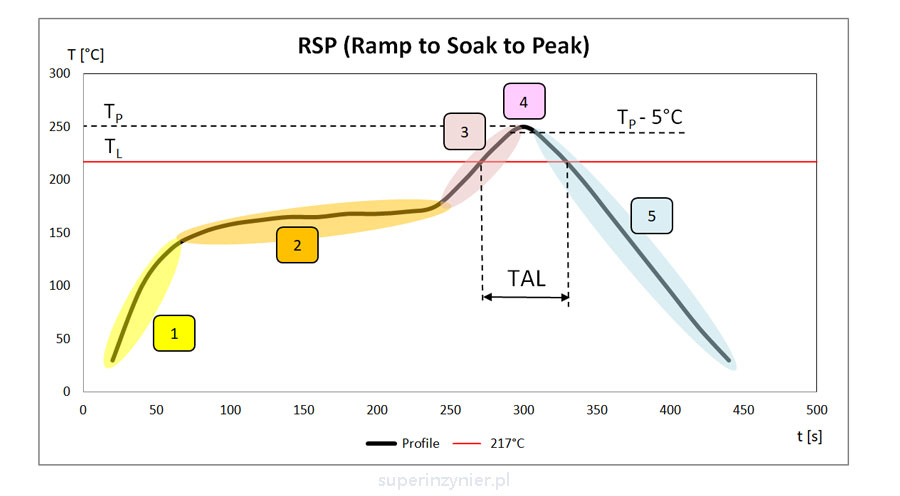

Poniższy opis skupia się na profilu RSP (z obszarem "soak"). Możemy w nim wyróżnić następujące etapy procesu lutowania rozpływowego:

- Podgrzewanie [1] (ang. Ramp up, Preheat). Wstępne nagrzewanie. Gradient temperatury nie powinien przekraczać 3°C/s[2], tak aby nie uszkodzić czułych komponentów elektronicznych[2] oraz umożliwić odparowanie rozpuszczalnika z topnika (ang. Solvent). Typowo gradient podgrzewania wynosi 1-2°C/s.

- Wygrzewanie [2] (ang. Soak). W tej fazie temperatura wzrasta o wiele wolniej, co pozwala na dogrzanie się komponentów bardziej masywnych i jednocześnie nie zostaną przegrzane mniejsze elementy. To wyrównuje temperaturę elementów na płycie. W tej fazie wyparowuje reszta związków lotnych oraz aktywuje się topnik. Następuje oczyszczanie pól lutowniczych oraz wyprowadzeń komponentów. W zależności od rodzaju topnika w paście ustalono odpowiednie zakresy temperatury i czasu.

- Podgrzewanie do szczytu [3] (ang. Ramp-to Peak). Po wygrzewaniu, kiedy komponenty są odpowiednio nagrzane oraz topnik wykonał swoją pracę, następuje podniesienie temperatury, aż do osiągnięcia wartości maksymalnej (szczytowej). Podobnie jak na początku profilu, gradient temperatury nie powinien przekroczyć 3°C/s, aby nie narażać czułych komponentów na ewentualne uszkodzenia.

- Rozpływ [4] (ang. Reflow). W czasie narastania temperatury "do szczytu" następuje roztopienie się lutowia. Ciepło powinno być na tyle duże, aby zapewnić poprawny rozpływ oraz utworzenie poprawnych faz międzymetalicznych. Dla stopów ołowiowych typowy zakres temperatur to 210-220°C a dla stopów bezołowiowych to 230-245°C. W tej fazie bardzo ważne parametry to:

- TAL (ang. Time Above Liquidus). To czas, w którym stop lutowniczy znajduje się w fazie ciekłej, powyżej temperatury topnienia stopu TL. Wartość tego czasu to zakres 60-150s[2]. Producenci past specyfikują dokładne parametry, zależne od typu stopu i rodzaju topnika. Możemy więc spotkać wartości takie jak: 30-90s, 45-60s, 60-90s itd.

- Temperatura szczytowa (TP) (ang. Peak temperature). To maksymalna temperatura, która nie powinna przekraczać zakresu dopuszczalnego przez komponenty. Typowa granica dla komponentów to 255-260°C. Należy zawsze upewnić się jakie maksymalne wartości specyfikują producenci elementów.

- Czas w zakresie 5C temperatury szczytowej (TP-5C) (ang. Time within 5°C of actual peak temperature). Ten czas jest powiązany z rodzajem lutowanych komponentów i ich wytrzymałością na wysoką temperaturę. Standard J-STD-020 określa ten czas w granicach 20-30s, przy czym producenci komponentów podają szczegółowe wytyczne. Ma to związek z kwalifikacją MSL wg J-STD-020. Użytkownik nie może przekraczać podanego czasu a producent komponentu musi zapewnić wytrzymałość większą niż podany czas.

- Chłodzenie [5] (ang. Cooling). Na tym etapie nie należy przekraczać gradientu chłodzenia (ang. Ramp down rate) więcej niż 6°C/s[2] (rekomendowane 2-4°C/s), aby nie generować nadmiernego stresu dla komponentów. Tak jak poprzenio, należy zawsze sprawdzić wymogi komponentów oraz zalecenia producenta konkrentej pasty.

Nadzorowanie profilu lutowania

Zasady przygotowania, wykonania oraz metody nadzoru nad profilami do lutowania rozpływowego zostały określone w IPC-7530 oraz w IPC-7801.

Producenci profilomierzy oferują oprogramowanie, które wspiera pół-automatyczną optymalizację profilu. Na początku należy pobrać profil z faktycznie lutowanej płyty, wraz z odczytem temperatury powierza. Następnie zdefiniować dokładnie pozycję poszczególnych stref pieca oraz ustawiania temperatury i prędkości transportu. Na tej podstawie oprogramowanie dobierze optymalne ustawienie stref i prędkości transportu dla danego produktu.

Najnowsze wersje oprogramowania pozwalają na analizę wielu uprzednio opracowanych profili i dobór wspólnego ustawienia pieca dla wielu grup produktów. To pozwala na optymalizację czasów zmiany produktów.

Podsumowanie

Profil lutowania rozpływowego należy dobrać na podstawie wymagań zdefiniowanych przez producenta pasty lutowniczej. Należy uwzględnić rozkład komponentów, różnice w nagrzewaniu oraz ograniczenia związane z komponentami (np. maks. gradient temperatury, maks. temperaturę szczytową). Profil należy tak dopracować, aby zminimalizować ilość pustek i ustawić go jak najbliżej środka okna procesu.

Jeżeli produkt ma funkcjonować w bardzo wymagających warunkach, przez wiele lat a połączenia lutowane będą poddawane znaczącym stresom mechaniczno-termicznym, to wtedy warto zadbać o odpowiedni piec. Profil lutowania należy dopracować i regularnie monitorować.

Przypisy

- IPC-7530A

- IPC/JEDEC J-STD-020