Wprowadzenie

We wrześniu 2020 została wydana nowa wersja "H" standardu IPC-A-610. Jedną z istotnych zmian jest usunięcie stan docelowego (ang. Target condition).

Dlaczego stan docelowy został usunięty i jakie to ma konsekwencje dla przemysłu elektronicznego? Warto się temu przyjrzeć..

IPC-A-610 stan docelowy

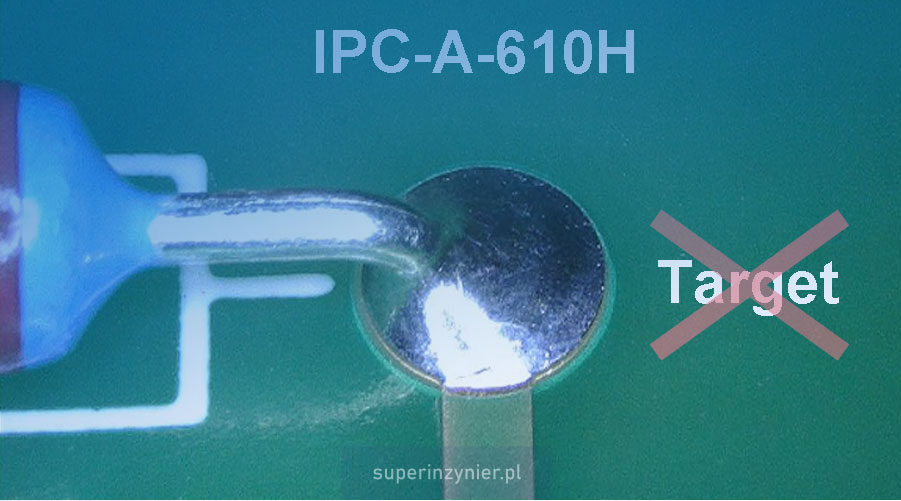

Stan docelowy w standardzie IPC-A-610 to sytuacja "idealna", która nie zawsze jest możliwa do osiągnięcia. Przykład takiego stanu jest przedstawiony na poniższym zdjęciu, gdzie widzimy połączenie lutowane, w którym lutowie pokrywa 100% pola PCB po stronie docelowej lutowia i jednocześnie występuje pełne obwodowe zwilżenie do wyprowadzenia komponentu oraz samego pola PCB:

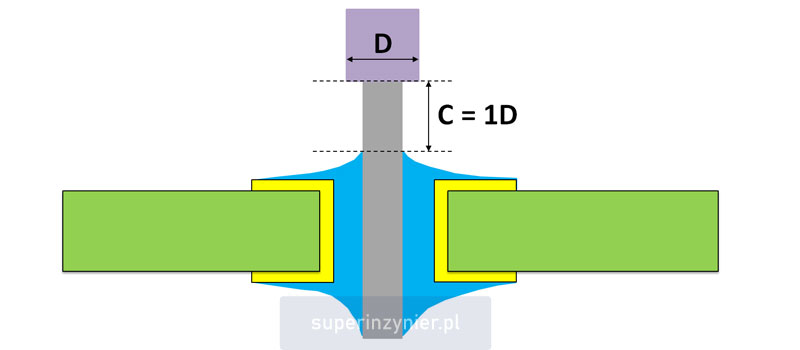

Kolejnym przykładem stanu docelowego jest sytuacja, gdzie przewód jest zalutowany do PCB i odstęp izolacji od lutowia (C) wynosi dokładnie jedną średnicę przewodu (D). Poniższy rysunek przedstawia ten przypadek:

IPC-A-610 wersja H

Organizacja IPC usunęła stan docelowy ze standardu IPC-A-610[1] w wydaniu "H" (Wrzesień 2020). Można też zaważyć, że stan dopuszczalny (ang. Acceptable) zawiera między innymi wymogi dla stanu docelowego.

Warto wiedzieć, że stan dopuszczalny jest całkowicie wystarczalny do zapewnienia niezawodnej pracy urządzenia elektronicznego. Ten stan może seryjnie występować i nie ma powodu, aby poprawiać zmontowane produkty.

Zapraszam do zapoznania się z artykułem IPC: stany dopuszczenia, gdzie zostały omówione poszczególne przypadki wraz z przykładami.

Dlaczego usunięto stan docelowy?

Stan docelowy, czyli idealnie wykonane połączenie, zawsze wydawał się atrakcyjny w teorii. Jednak w praktyce nie zawsze jest łatwy do osiągnięcia. Czasami klienci (użytkownicy), kontrola jakości lub inne osoby zainteresowane wymagają, żeby zmontowana elektronika wyglądała perfekcyjnie. Te oczekiwania przekazywane są do producentów, którzy następnie niepotrzebnie poprawiają stany akceptowalne, tak aby wyglądały "idealnie", czyli tak jak stany docelowe.

Korygowanie stanu dopuszczalnego, aby spełnić wymagania stanu docelowego, jest szkodliwą praktyką. Oto dlaczego:

- Szok termiczny dla komponentów. Ponowne podgrzewanie wyprowadzeń komponentów stanowi kolejny szok termiczny dla struktury elementów elektronicznych oraz samej płytki PCB. Każdy niepotrzebny stres przyczynia się do redukcji niezawodności produktu.

- Wzrost intermetalików. Ponowne roztapianie połączenia lutowanego prowadzi do wzrostu grubości warstwy intermetalicznej, co zmniejsza wytrzymałość mechaniczną połączenia lutowanego i tym samym obniża jego niezawodność.

- Zanieczyszczenia topnikiem. Nadmiar pozostawionego topnika na PCB pogarsza czystość jonową i może stanowić źródło korozji elektrochemicznej w przyszłości.

- Zwiększone koszty. Korygowanie połączeń lutowanych wymaga dodatkowej pracy, wykorzystania dodatkowych materiałów i komponentów. W niektórych przypadkach próby niepotrzebnych napraw mogą spowodować takie uszkodzenia płytki, że staje się ona niezdatna do użytku i musi być zezłomowana.

Co to jest intermetalik?

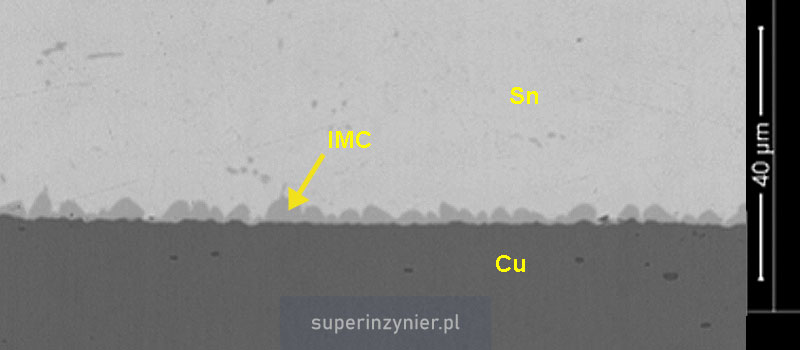

Intermetalik (formalnie: faza międzymetaliczna) to warstwa pośrednia pomiędzy stopem lutowniczym a materiałem bazowym wyprowadzenia komponentu lub pola PCB. Ta warstwa powstaje w wyniku reakcji między różnymi materiałami lutowanymi i jest niezbędna do prawidłowego połączenia podczas procesu lutowania.

Poniższy obraz z mikroskopu elektronowego (SEM) przedstawia połączenie lutowane między miedzią (Cu) a cyną (Sn) z widoczną warstwą intermetalika (IMC):

Niestety, warstwa intermetalika posiada pewną wadę - jest bardziej krucha w porównaniu do samego stopu lutowniczego czy też pola miedzi. Im grubsza jest ta warstwa, tym większy jest obszar o właściwościach "kruchych", co skutkuje jednoczesnym spadkiem wytrzymałości mechanicznej połączenia lutowanego.

W trakcie procesu lutowania, istotne jest uzyskanie intermetalika i jednocześnie ważne jest również, aby warstwa ta nie była nadmiernie gruba. Warto pamiętać, że intermetalik rośnie w wyniku działania ciepła, więc wielokrotne przelutowywanie prowadzi do niepotrzebnego wzrostu tej warstwy.

Podsumowanie

Usunięcie stanu docelowego z IPC-A-610 w wersji H ma na celu zmniejszenie przypadków niepotrzebnego korygowania akceptowalnych połączeń lutowanych, które mogą nie wyglądać idealnie, ale i tak zapewniają niezawodne działanie.

Niepotrzebne poprawianie stanów dopuszczalnych (rework) prowadzi do zwiększenia kosztów produkcji oraz faktycznego obniżenia jakości produktów.

Podsumowując, usunięcie stanu docelowego z wersji H standardu IPC-A-610 jest krokiem we właściwym kierunku. Pozostaje pytanie, jak długo zajmie operatorom, kontrolerom jakości i przede wszystkim klientom dostosowanie się do faktu, że stan akceptowalny jest w pełni wystarczający.

W Polsce mamy przysłowie, które doskonale wpisuje się w temat tego artykułu: "Lepsze jest wrogiem dobrego". Warto to zapamiętać :)

Przypisy

- "IPC-A-610: Acceptability of Electronic Assemblies," Rev. H, IPC International Inc. USA, 2020.