Wprowadzenie

Złącza elektryczne odgrywają kluczową rolę w działaniu systemów elektronicznych, umożliwiając transmisję sygnałów lub zasilania między różnymi obwodami. Niezawodne działanie tych złącz jest ściśle związane z zachowaniem odpowiednio niskiej rezystancji styków.

Zastosowanie odpowiedniego rodzaju pokrycia kontaktów elektrycznych jest jednym z kilku kluczowych aspektów utrzymania niskiej rezystancji połączenia.

Pokrycie pełni rolę warstwy ochronnej na powierzchniach złączy, adresując kwestie takie jak odporność na korozję styków, przewodność i trwałość. Wybór materiału pokrycia to złożona decyzja, zależna od konkretnej aplikacji, warunków środowiskowych i rodzaju łączonych metali.

Niniejszy artykuł omawia typowe rozwiązania, zalety i wady danego pokrycia oraz sugerowane zastosowanie.

Budowa złącza elektrycznego

Połączenie elektryczne realizowane za pomocą złącza opiera się na elektryczno-mechanicznym kontakcie między wyprowadzeniami strony męskiej i żeńskiej. Transfer energii elektrycznej jest realizowany w strefie kontaktu, gdzie stykajace się ze sobą powierzchnie obu wyprowadzeń złącz są pokryte odpowiednią warstwą ochronną zwaną pokryciem (ang. Finish, Plating)

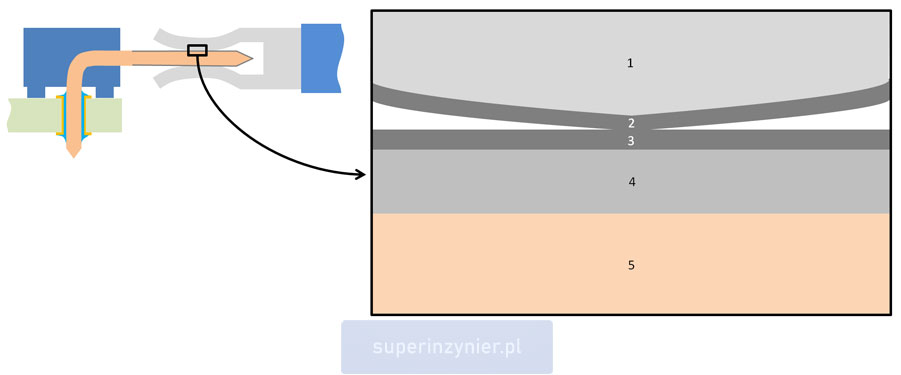

Strefa kontaktu to obszar gdzie jest realizowane faktyczne połączenie elektryczne. Jeżeli ten obszar obejrzymy dokładniej, to możemy dostrzec kilka warstw różnych materiałów. Ich dobór zależy od przeznaczenia danego złącza. Główny materiał styku to tzw. materiał bazowy. W strefie kontaktu znajduje się cienka warstwa finalnego pokrycia. W niektórych złączach stosuje się także warstwę pośrednią (ang. Underplate), pełniącą dodatkową funkcję ochronną.

Przykładowo na poniższym rysunku przedstawiono strefę kontaktu zawierającą kilka materiałów:

- Materiał bazowy złącza żeńskiego

- Pokrycie złącza żeńskiego

- Pokrycie złącza męskiego

- Warstwa pośrednia (ang. Underplate), stosowana w niektórych rozwiązaniach

- Materiał bazowy złącza męskiego

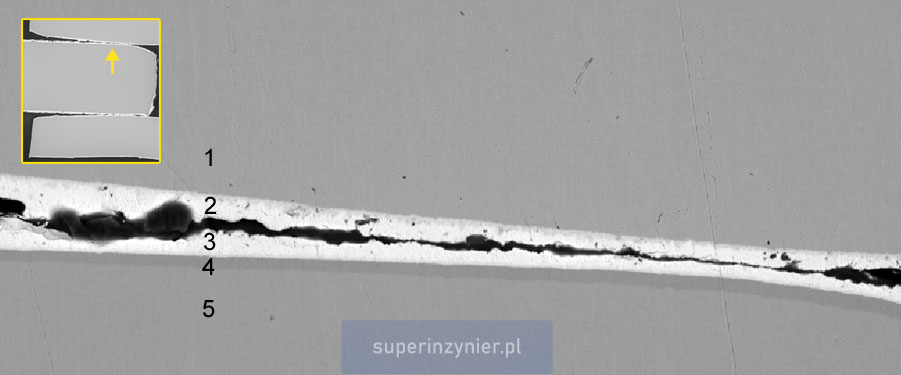

Poniższy przykładowy obraz z mikroskopu SEM przedstawia strefę kontaktu elektrycznego, gdzie wyraźnie widoczne są poszczególne warstwy materiałów:

Materiał bazowy złącza żeńskiego (1) to miedź, następnie widoczna jest cienka warstwa pokrycia cyną (2), która łączy się z pokryciem cynowym złącza męskiego (3). Poniżej widoczna jest warstwa pośrednia niklu (4) nałożona na mosiężnym materiale bazowym złącza męskiego (5).

Rodzaje pokryć

Platerowanie kontaktów stanowi ochronę metalu bazowego przed korozją oraz ogranicza tworzenie się niekorzystnych warstw na jej powierzchni. Powłoka ochronna powinna pokrywać cały obszar styku oraz powinna być odporna na korozję.

Warstwy tlenków, siarczków lub chlorków zwiększają rezystancję styków, więc redukcja tych związków jest kluczowa dla zapewnienia poprawnego połączenia elektrycznego. Platerowanie kontaktów może być wykonane z metali szlachetnych, takich jak złoto, pallad, srebro bądź z metali nieszlachetnych takich jak cyna lub nikiel.

Najczęściej spotykane rodzaje pokryć:

Cyna

- Zaletą jest niski koszt tego pierwiastka, co znacząco zwiększa popularność cyny.

- Pokrycie cyną na wyprowadzeniach montowanych do PCB ułatwia lutowanie jeżeli stosujemy typowe (łagodne) topniki do lutowania w elektronice

- Utlenianie powierzchni tego metalu powstaje bardzo szybko. Tlenek cyny ma niewielką grubość, gdyż proces jej przyrostu sam się w pewnym momencie ogranicza. Utrzymanie dobrego kontaktu elektrycznego na warstwie cyny wymaga więc "przerwania warstwy tlenków" przez większy prąd/napięcie lub przez odpowiednio duży nacisk mechaniczny.

- Niewielka siła nacisku w obszarze styku oraz tzw. "mikro ruch" styków może spowodować, że wystąpi zjawisko "korozji tarciowej" (ang. Fretting Corrosion).

- Czysta cyna może być źródłem zjawiska "wąsów cynowych" (ang. Tin Whiskers), więc niektóre standardy takie jak MIL-STD-1353 zabraniają stosowania "czystej cyny" w aplikacjach wojskowych i lotniczych.

Nikiel

- Niski koszt podobnie jak dla cyny.

- Duża odporność na ścieranie oraz na korozję.

- Utlenianie powierzchni powoduje pogorszenie jakości połączenia, więc dla sygnałów o małej amplitudzie/prądzie ten rodzaj pokrycia może być problematyczny.

- Typowy (łagodny) topnik do lutowania w elektronice może mieć problem z efektywnym usuwaniem tlenków cyny w czasie procesu lutowania. Więc lutowanie niklowanych wyprowadzeń będzie trudne.

Srebro

- Metal szlachetny, który ma najwyższą przewodność elektryczną i przewodność termiczną wśród wszystkich metali. Jest to niewątpliwa zaleta tego pierwiastka.

- Kontakt srebra z gazami zawierającymi siarkę powoduje powstawanie siarczku srebra (ang. Tarnishing), który ma znacząco podnosi rezystancję.

- Większy prąd/napięcie powoduje "spieczenie" (ang. Fritting) warstwy siarczku srebra, czego nie może osiągnąć sygnał elektryczny o małym prądzie/napięciu.

- Sprawdza się w złączach, gdzie przenoszony jest większy prąd lub napięcie, który jest w stanie przepalić siarczek srebra.

- Nie należy stosować w złączach przenoszących sygnały elektryczne, które mogą nie być w stanie przepalić warstwy siarczku srebra.

Złoto

- Metal szlachetny, nie tworzy tlenków. Odporny na niekorzystne warunki środowiskowe takie jak wilgoć, gazy korozyjne itd.

- W czystej formie złoto jest miękkim materiałem, więc łatwo się ściera. Domieszka niklu (Ni), kobaltu (Co) lub żelaza (Fe) podnosi twardość. Taką mieszankę złota z innymi pierwiastkami określamy mianem "twarde złoto".

- Grubość warstwy złota oraz domieszki mają kluczowy wpływ na żywotność połączenia oraz ilość cykli łączeń. Typowa grubość złota to 0.4-0.8um w rozwiązania telecom. Większe grubości są stosowane w bardziej wymagających aplikacjach.

- Jeżeli grubość warstwy złota jest bardzo mała (około 0.25um), to takie pokrycie określa się mianem "flash gold". Taka warstwa czasami może być porowata i wtedy materiał znajdujący się pod złotem (np. Nikiel) będzie miał kontakt ze środowiskiem (tlenem i innymi gazami). W efekcie pojawią się tlenki metalu lub inne związki co podniesie rezystancję styku i pogorszy się jakość połączenia elektrycznego.

- Wadą złota jest jego wysoki koszt.

- Bardzo dobry materiał do transmisji słabych sygnałów elektrycznych.

- Lutowność powierzchni złota jest bardzo dobra. Jeżeli grubość warstwy złota będzie znacząca, to w niektórych przypadkach połączenie lutowane może być kruche ze względu na zbyt dużą koncentrację złota. To zjawisko określa się jako "kruche złoto" (ang. Gold Embritelement).

Złoto + Pallad/Nikiel

- Pokrycie składające się z dwóch warstw. Cienka warstwa twardego złota (np. z domieszką kobaltu) położona na warstwie pallad-nikiel (80/20).

- Cienka warstwa złota pozwala na ograniczenie kosztów.

- Twarde pokrycie, odporne na utlenianie dzięki warstwie złota.

- W aplikacjach, gdzie występuje znaczące ścieranie (np. częste rozłączanie/łączenie), warstwa złota może zostać przetarta. Dalsze ścieranie odsłoniętej już warstwy palladu może spowodować powstanie izolującego materiału określanego jako "brązowy polimer" jeżeli w otoczeniu styku występują śladowe ilości związków organicznych. Dodatek niklu ma właśnie na celu ograniczenie tego zjawiska. Więc pokrycie samym palladem jest czułe na ścieranie a pokrycie stopem pallad-nikiel jest o wiele bardziej odporne.

- Niska rezystancja złoconych styków oraz niska porowatość powierzchni dzięki warstwie palladu-niklu pozwala na stosowanie tego pokrycia w złączach, gdzie przenoszony jest niewielki sygnał elektryczny.

Underplate

Underplate to warstwa pośrednia między wykończeniem (finalnym pokryciem) a materiałem bazowym złącza. Ta warstwa jest stosowana w niektórych konstrukcjach złącz.

Typowo stosowane materiały:

Nikiel

- Stanowi bardzo dobrą barierę zatrzymującą proces dyfuzji materiału bazowego takiego jak miedź lub stopy miedzi (brąz, mosiądz) do końcowego pokrycia (np. złota). Nie jest to idealna bariera, tj. powstają fazy międzymetaliczne niklu z pokryciem finalnym, ale ten proces jest dużo wolniejszy niż w przypadku miedzi.

- Podnosi wytrzymałość mechaniczną styku pod kątem mechanicznego nacisku / deformacji.

- Wyrównuje powierzchnię materiału bazowego, co podnosi odporność finalnego pokrycia na ścieranie.

- Podnosi wytrzymałość na korozję. Nikiel jest o wiele bardziej odporny na korozję niż materiał bazowy jakim jest miedź lub jej związki. Możemy więc stwierdzić, że nikiel wraz z finalnym pokryciem razem zapewniają większą żywotność styków.

- Grubość warstwy niklu to typowo 1.25-2.5um. Warstwa zbyt cienka może się łuszczyć a za gruba może pękać.

Miedź

- Wyrównuje powierzchnię materiału bazowego, co podnosi odporność finalnego pokrycia na ścieranie.

- Nie zapewnia ochrony przed dyfuzją miedzi i pokrycia finalnego, więc jest to o wiele gorsze rozwiązanie niż warstwa niklu.

Srebro

- Obecnie bardzo rzadko spotykane, stosowane w przeszłości (lata 60-te XX wieku).

Podsumowanie

W dziedzinie złączy elektrycznych wybór pokrycia jest niezwykle istotny. Ten materiał bezpośrednio wpływa na zdolność złącza do utrzymania integralności sygnału, odporności na narażenia środowiskowe czyli zapewnienia długoterminowej niezawodności.

Warto pamiętać, że złącza stosowane w elektronice to najczęściej standardowe katalogowe części. Niektórzy producenci oferują także możliwość wykonania dedykowanych złączy, dopasowanych do potrzeb danej aplikacji, np. specjalne pokrycie styków, inny kształt wyprowadzeń, uszczelnienie itp. Zapewnienie szybkiego prototypowania oraz wsparcie techniczne to kluczowe aspekty w takim przypadku. Przykładowo, warto rozważyć ofertę dystrybutora Masters Sp. z o. o. a w szczególności złącza firmy Amtek.

Inżynierowie i projektanci powinni skrupulatnie rozważać wymagania aplikacyjne, ponieważ nieprawidłowy wybór pokrycia może doprowadzić do krytycznych awarii systemów elektronicznych. Poprzez kompleksowe zrozumienie właściwości poszczególnych materiałów oraz potencjalnych rodzajów korozji, inżynierowie mogą zwiększyć odporność złączy na wpływ środowiska. Poprawny wybór materiału pokrycia styków ma kluczowy wpływ na niezawodność urządzeń elektronicznych.