Wprowadzenie

W dzisiejszym konkurencyjnym świecie, wzrastających kosztach energii, zasobów i pracy ludzkiej, sukces danego produktu zależy w bardzo dużej mierze od jego optymalnego projektu.

Ten optymalny projekt urządzenia to taki, w którym uwzględniono szereg aspektów wpływających na jakość oraz na koszty. Przykładowe aspekty, jakie optymalny projekt powinien uwzględniać to:

- Bezpieczeństwo i spełnianie wymogów prawa

- Wysoka niezawodność w szacowanym okresie użytkowania

- Możliwości wykonania w standardowym procesie produkcji

- Niskie koszty zastosowanych części (np. tolerowanie dużej zmienności użytych części)

- Zminimalizowany negatywny wpływ na środowisko naturalne

- Niskie koszty testowania w procesie produkcji

- Łatwa diagnostyka (serwisowalność)

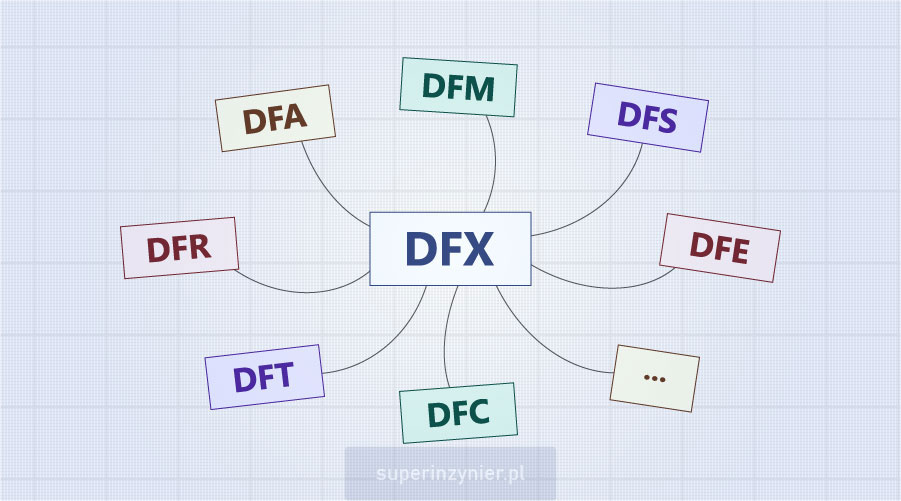

Jednym z kluczowych rozwiązań, które pomagają w doskonaleniu projektu to DFX - Design for Excellence. DFX stawia na optymalizację projektu pod względem różnych czynników, takich jak jakość, koszty, niezawodność, bezpieczeństwo i wiele innych. W tym artykule przyjrzymy się bliżej koncpecji DFX, jego głównym elementom, zaletom oraz ograniczeniom.

Design for Excellence

Design for Excellence to zestaw zaleceń technicznych, które można zastosować podczas projektowania produktu celem jego optymalizacji[1].

Główną ideą DFX jest to, że wiele problemów związanych z jakością i kosztami może być rozwiązanych na wczesnym etapie projektowania, zanim zostaną one zaimplementowane w rzeczywistości. DFX promuje holistyczne myślenie i współpracę między różnymi dziedzinami inżynieryjnymi. Design for Excellence to powiązanie wielu różnych obszarów projektowania. Poniższa lista przedstawia najczęściej spotykane aspekty:

DFM - Design for Manufacturing

DFM koncentruje się na projektowaniu produktu z myślą o łatwości jego produkcji. Obejmuje to odpowiedni dobór materiałów oraz geometrii w taki sposób, żeby wytwarzanie tej części pozwalało na zastosowanie standardowych narzędzi i procesów technologicznych. DFM jest dość szerokim pojęciem, związanym z całokształtem projektowania pod kątem łatwej i taniej produkcji. Elementami DFM są także aspekty związane z montażem oraz redukcją kosztów. Te obszary DFM są często wydzielane jako oddzielne metody, określane jako DFA (Design For Assembly) oraz DFC (Design For Cost). Więcej informacji o tej metodzie przeczytasz w artykule DFM - Design for Manufacturing.

DFA - Design for Assembly

DFA to wariant DFM, koncentrujący się na montażu (ang. Assembly), czyli łączeniu ze sobą wielu części (komponentów). Głównym celem DFA jest minimalizacja liczby części i skomplikowanych operacji montażowych. W ramach tego aspektu projektanci starają się ułatwić proces produkcji poprzez takie działania jak: standaryzacja użytych części (np. wprowadzenie jednej długości śrub), symetryzacja lub całkowita asymetryzacja części itp. Ciekawą techniką jest dodanie do projektu cech, które pozwolą wdrożyć rozwiązania poka-yoke (np. jakiś otwór bazujący komponent, inny kształt lub kolor części itp.). Zapraszamy do dedykowanego artykułu na ten temat: DFA - Design for Assembly.

DFR - Design for Reliability

DFR skupia się na zapewnieniu niezawodności produktu poprzez identyfikację i redukcję ryzyka awarii oraz analizę wpływu na niezawodność. Identyfikacja awarii opiera się o narzędzia jakościowe takie jak D-FMEA, FMEDA, FTA, symulacje komputerowe, PoF (Physics of Failure). Redukcja ryzyka w dużej mierze opiera się o poprawę koncepcji projektu oraz dobór komponentów z odpowiednim marginesem bezpieczeństwa. Całość spina badanie prototypów, różne testy (np. test HALT), analiza uszkodzeń (ang. Failure Analysis) i doskonalenie projektu na podstawie wyników testów i analiz. Więcej informacji w artykule DFR - Design for Reliability.

DFT - Design for Test

DFT koncentruje się na zapewnieniu, że produkt jest łatwy do testowania i diagnostyki w trakcie produkcji oraz w okresie eksploatacji. Rozważa się takie aspekty jak: możliwość dołączenia interfejsu diagnostycznego (np. złącze JTAG, UART), dostęp do punktów testowych, możliwość wprowadzenia wyrobu w tryb testowy czy też w tryb diagnostyczny i następnie łatwe sprawdzenie jego funkcji. Przeczytaj artykuł DFT - Design for Test.

DFE - Design for Environment

DFE ma na celu minimalizację wpływu produktu na środowisko. Obejmuje to projektowanie pod kątem demontażu produktu i recyklingu materiałów. To także dobór części o mniejszym negatywnym wpływie na środowisko itp. Przeczytaj artykuł DFE - Design For Environment

DFC - Design for Cost

DFC polega na uwzględnieniu kosztu części oraz procesu montażu już na wstępnym etapie, kiedy tworzona jest koncepcja produktu. Czasami niewielka redukcja kosztu zastosowanych części powoduje znaczący wzrost kosztów montażu. Finalnie powoduje to wzrost kosztów całego urządzenia. Uwzględnianie kosztów części oraz jednocześnie kosztów wytwarzania to kluczowy aspekt podejścia DFC. Więcej informacji przeczytasz w artykule DFC - Design for Cost.

DFS - Design for Service

DFS ma na celu zapewnienie, że produkt będzie łatwy do serwisowania i konserwacji w okresie eksploatacji. Projektanci starają się, aby dostęp do komponentów, wymiana części i naprawa były możliwie proste i szybkie. Więcej informacji zawarto w artykule DFS - Design For Serviceability

Inne

Możemy spotkać się innymi określeniami takimi jak Design for Quality, Design for Supply Chain, Design for Accessibility itp. Te pojęcia są bardzo zbliżone do podanych powyżej i w dużej części pokrywają się swoim zakresem.

Koncepcja produktu a DFX

Działania związane z DFX powinny być prowadzone równolegle z projektowaniem. Nalży uwzględniać DFX jak najwcześniej. Moim zdaniem kluczowa jest faza koncepcji, gdzie zapadają najważniejsze decyzje związane z ideą danego rozwiązania. Na tym etapie można popełnić błędy "strategiczne", powodujące późniejsze ogromne koszty dla projektu. Już na etapie koncepcji można:

- Redukować ryzyko. Stosując D-FMEA można określić ryzykowne obszary projektu i skoncentrować działania najpierw na tych aspektach. Czasami można zmienić koncepcję produktu tak, że dane ryzyko nie może fizycznie wystąpić. Można także starać się redukować skutki awarii. Przykładowa metoda redukcji skutków: System elektroniczny mierzy temperaturę z termistora podłączonego za pomocą okablowania. Uszkodzenie okablowania powoduje błąd odczytu temperatury. Rozwiązanie: implementacja koncepcji "pausability check" oraz wprowadzenie trybu awaryjnego w pracy urządzenia.

- Upraszczać projekt. Usuwanie, standaryzowanie części lub delegowanie danej funkcji wyrobu do innego systemu/produktu. Przykładowo: zastosowanie jednego układu FPGA zamiast wielu bramek cyfrowych, przetworników i CPU. Mniej części, redukcja rozmiarów PCB, znaczące zwiększenie elastyczności projektu.

- Upraszczać proces. Zmieniać koncepcję i części tak, aby wyeliminować niektóre procesy. Przykładowo: zmiana złącz THT na SMT powodująca wyeliminowanie lutowania na fali.

Zalety DFX

- Wyższa jakość. DFX pomaga w zapewnieniu wyższej jakości produktu lub usługi od samego początku projektu.

- Redukcja kosztów. Rozwiązywanie problemów na etapie projektowania jest zazwyczaj tańsze i szybsze niż poprawianie ich po wdrożeniu.

- Zwiększenie konkurencyjności. DFX może przyczynić się do stworzenia produktów lub procesów bardziej konkurencyjnych na rynku.

- Zadowolenie klienta. Produkt dostarczający wyższą jakość i spełniający oczekiwania klientów.

Wady DFX

- Dodatkowy nakład pracy. Implementacja DFX wymaga poświęcenia dodatkowego czasu oraz zasobów w fazie projektowania.

- Konieczność stosowania wiedzy interdyscyplinarnej. DFX wymaga współpracy między różnymi dziedzinami inżynieryjnymi i specjalistami.

- Nacisk na wczesne decyzje. DFX wymaga systematycznego podejścia. Nacisk kierownictwa na szybkie rezultaty może powodować pośpiech i pomijanie niektórych zasad DFX, szczególnie na etapie koncpecji.

Podsumowanie

DFX - Design for Excellence to podejście projektowe, które promuje optymalizację projektu produktu pod kątem montowalności, kosztów, niezawodności i innych czynników. Wdrażanie tych elementów DFX może przyczynić się do stworzenia produktów bardziej konkurencyjnych, bardziej efektywnych i bardziej zadowalających dla klientów. Jednocześnie wymaga to współpracy między różnymi dziedzinami inżynieryjnymi i świadomości, że jakość, cena i niezawodność projektu są kluczowe już na etapie projektowania.

Jeśli interesuje Cię, jak Elon Musk implementuje zasady DFX z nieco szerszą perspektywą, przeczytaj nasz artykuł: 5 kroków w projektowaniu wg Elona Muska.

Przypisy

- PMBOK Guide, wydanie 6, Project Management Institute Inc. 2017