Wprowadzenie do D-FMEA

FMEA to skrót od Failure Mode and Effects Analysis (analiza przyczyn i skutków awarii). Jeżeli przedmiotem takiej analizy jest projekt wyrobu, to określamy ją mianem FMEA projektu czy też FMEA konstrukcji. W języku angielskim określa się ją jako "Design FMEA" lub w skrócie "D-FMEA". Niezależnie od "oficjalnych definicji" można powiedzieć, że D-FMEA to metoda pozwalająca na:

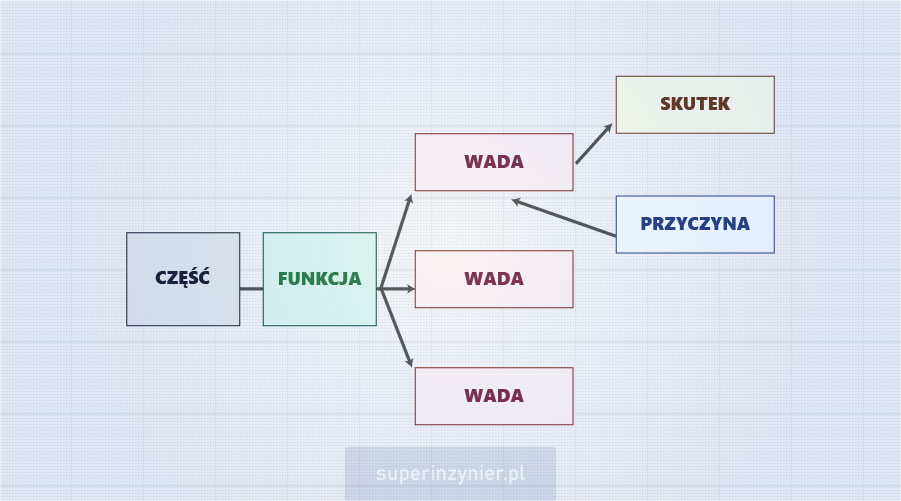

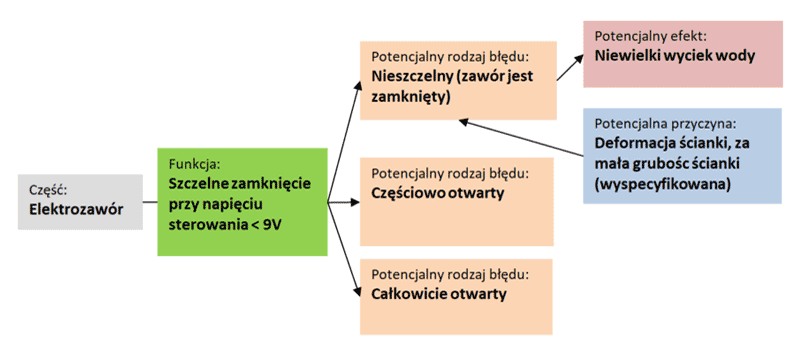

- Systematyczną identyfikację wad, rozumianych jako niespełnienie funkcji analizowanej części.

- Określenie potencjalnych skutków tych wad dla klientów.

- Identyfikację potencjalnych przyczyn związanych z konstrukcją, czyli typowo z charakterystykami produktu.

- Określenie poziomu ryzyka.

- Podjęcie działań redukujących nadmierne ryzyko przez zmiany w konstrukcji lub przez doskonalenie metod detekcyjnych.

Poniższy przykład to część analizy, gdzie ujęto relację między cześcią - funkcją - wadą - skutkami wady oraz przyczynami wady.

Następnie szacuje się poziom ryzyka w oparciu o trzy wskaźniki:

- S - Znaczenie skutków wady, (ang. Severity)

- O - Występowanie przyczyn powodujących wadę, (ang. Occurrence)

- D - Możliwość wykrycia danej wady/przyczyny w czasie procesu projektowania, (ang. Detection)

Dla poszczególnych wskaźników (S, O, D) przyporządkowuje się wartość od 1 do 10 wg specjalnych tabel rankingowych.

Następnie ocenia się poziom ryzyka. W zależności od wybranych zasad może to być:

- RPN - jest to liczba priorytetowa ryzyka, (ang. Risk Priority Number). RPN oblicza się jako iloczyn wskaźników S, O i D

- AP - priorytet działań, (ang. Action Priority), dobrany w oparciu o specjalną tabelę i wartości wskaźników S, O i D

Dla dużych wartości ryzyka (wysoki wskaźnik RPN lub AP) staramy się wdrożyć odpowiednie działania redukujące to ryzyko.

Czy to działa?

Poprawne zastosowanie D-FMEA przyśpiesza realizację projektu i zwiększa szanse na jego sukces rynkowy, ponieważ możemy zauważyć problemy w projekcie i je skorygować przed wdrożeniem do produkcji. Zmniejsza to ilość "iteracji" w projekcie, a więc skutecznie redukuje czas projektowania.

Kluczowym słowem w powyższym zdaniu jest "poprawne zastosowanie", czyli jeżeli wykonamy analizę w odpowiednim czasie (bardzo ważne), z odpowiednim podejściem (też bardzo ważne), wykonamy ją "dla nas" a nie "dla klienta/audytora", to wtedy otrzymamy pewnego rodzaju przegląd projektu z listą ryzykownych lub wręcz błędnych decyzji projektowych. To oznacza oszczędności $$$, oczywiście jeżeli wdrożymy jakieś sensowne działania redukujące to ryzyko.

Jeżeli w danej firmie D-FMEA jest postrzegana przez projektantów jako strata czasu, projektanci pewnie mają rację.. i faktycznie to może być "strata czasu", bo metoda jest po prostu źle realizowana.

Dla kogo jest D-FMEA?

D-FMEA jest dla osób, które projektują produkt.

Kiedy uruchamiamy D-FMEA?

D-FMEA uruchamiamy na wstępnym etapie procesu projektowania, kiedy powstaje koncepcja produktu. Już wtedy można ustalić duża część danych do analizy. Należy pamiętać, że D-FMEA jest integralną częścią procesu projektowania i ma być regularnie uzupełniana wraz z rozwojem projektu.

Rola kierownictwa

Rola kierownictwa ma kluczowe znaczenie dla udanego wdrożenia D-FMEA. Należy zapewnić zasoby (osobowe, czas, miejsce, szkolenie, narzędzia), ustalić kto odpowiada za D-FMEA (typowo główny projektant danego produktu), nadzorować wdrożenie działań doskonalących itd. Nie należy zrzucać tej odpowiedzialności na dział jakości czy też zewnętrznych konsultantów..

Jakie są główne etapy D-FMEA?

W zależności od zastosowanego standardu występują pewne różnice w realizacji D-FMEA, ale typowo możemy określić następujące ważniejsze etapy:

- Określenie zespołu realizującego D-FMEA.

- Określenie zakresu analizy i podział projektu na podsystemy lub komponenty. Poziom szczegółowości zależy od przyjętych podstawowych zasad.

- Użycie narzędzi takich jak: macierz interakcji, p-diagram do lepszego zrozumienia czynników wpływających na funkcjonowanie i niezawodność produktu

- Określenie funkcji i wymagań.

- Identyfikacja rodzajów wad rozumianych jako niespełnienie funkcji/wymagań.

- Oszacowanie potencjalnych skutków dla klientów.

- Identyfikacja potencjalnych przyczyn wad.

- Określenie metod prewencyjnych i detekcyjnych.

- Oszacowanie wartości wskaźników: S, O, D i określenie poziomu ryzyka.

- Określenie działań redukujących ryzyko tam, gdzie jest to możliwe.

- Ponowna ocena ryzyka po wprowadzeniu działań.

- Wstępne określenie możliwych charakterystyk specjalnych (w zależności od procedur firmy).

- Dopracowanie / aktualizacja planu walidacji prototypu DVP.

- Aktualizacja D-FMEA pod wpływem rezultatów z DVP, z reklamacji z rynku itp.

Jakie stosować standardy?

Istnieje kilka standardów / podręczników określających jak realizować D-FMEA. Przykładowo:

- AIAG-VDA FMEA

- AIAG FMEA

- VDA FMEA

- SAE J1739

- Specyficzne metody niektórych producentów pojazdów (OEM): Ford, PSA, Renault itd.

- ISO-60812

- ISO-16602

- Inne

Jeżeli możemy dowolnie wybrać standard, to osobiście preferuje AIAG FMEA-4 (wiem, że jest "stary") lub bardzo fajnie opracowany SAE J1739:2021 (najnowsze wydanie, powiązane z AIAG-VDA FMEA). Te metody można relatywnie łatwo wdrożyć bez zakupu specjalistycznego oprogramowania i przy prawidłowej implementacji mogą być bardzo skuteczne.

Metoda AIAG-VDA FMEA, która obecnie (rok 2023), jest wymagana przez większość OEM w branży samochodowej, także może być stosowana, jednakże dla skomplikowanych procesów trudno ją efektywnie stosować w arkuszu kalkulacyjnym. W takim przypadku dobre oprogramowanie będzie wskazane.

AIAG-VDA FMEA ma także kilka "niuansów", które mogą doprowadzić do mniej skutecznych rezultatów.. ale to temat na inny artykuł ;)

Zapraszam do zapoznania się z krótkim artykułem: Historia FMEA.

Więcej informacji o różnych wariantach analizy FMEA przeczytasz w artykule: Rodzaje FMEA.

Podsumowanie

Metoda D-FMEA jest bardzo przydatnym narzędziem w czasie projektowania wyrobów. Pozwala metodycznie ocenić projekt pod kątem poprawnego realizowania wymaganych funkcji w przewidzianym środowisku pracy i zakładanej żywotności. Może być zastosowana w ramach projektowania wyrobów fizycznych, jak i tworzenia oprogramowania. Można ją zastosować w każdej branży.

Poprawne stosowanie P-FMEA znacząco ogranicza koszty i podnosi jakość produktu. Ta metoda powinna być aspektem o dużym znaczeniu dla kierownictwa firmy.