Wprowadzenie

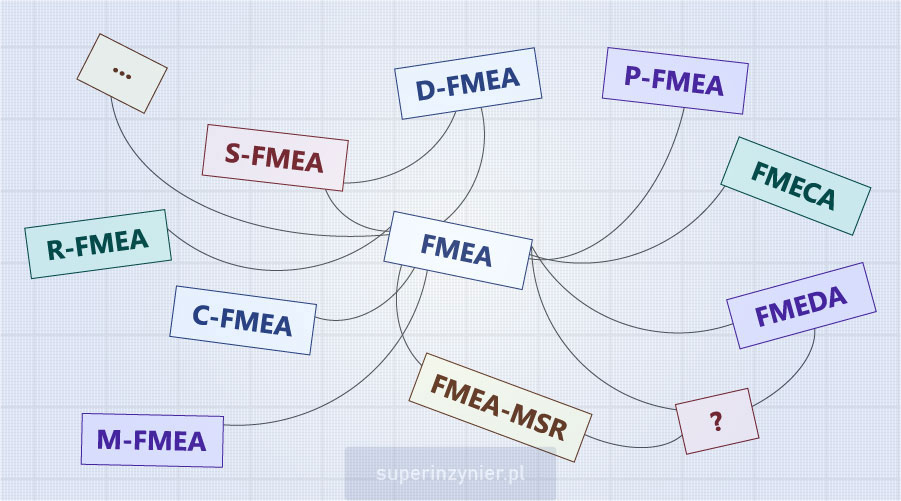

Przeglądając różne strony w Internecie (wiem, cóż za ironia..) możemy spotkać się z określeniami FMEA, FMECA oraz FMEDA. Idąc dalej.. "zwykła" analiza FMEA jest podzielona na rożne warianty: S-FMEA, D-FMEA, P-FMEA, FMEA-MSR, M-FMEA, R-FMEA itd. Trochę to skomplikowane..

Celem tego artykułu jest nakreślenie, co te akronimy oznaczają oraz jakie zastosowanie ma dany rodzaj analizy. Warto także zapoznać się z krótkim artykułem: Historia FMEA, który pomoże w lepszym zrozumieniu genezy FMEA i obecnie stosowanych standardów.

FMEA, FMECA, FMEDA

FMEA

FMEA to skrót od "Failure Mode and Effects Analysis". To najczęściej stosowana i najbardziej popularna forma analizy ryzyka. Poddany ocenie produkt lub proces jest dzielony na mniejsze "elementy", które można łatwiej przeanalizować. Następnie dla poszczególnych "elementów" określa się funkcje i wymagania jakie powinny być spełnione. Kolejny etap to określenie rodzajów wad rozumianych jako niespełnienie funkcji/wymagań. Następnie określa się skutki wady oraz potencjalne przyczyny wystąpienia danej wady. Kolejno krok to określenie obecnych metod prewencyjnych i detekcyjnych. Finalnie szacuje się ryzyko wg określonych tabel rankingowych i zaleceń. Na tej podstawie można określić priorytet w podejmowaniu działań redukujących ryzyko. FMEA to analiza jakościowa (tj. nie używamy "twardych" wskaźników awaryjności komponentów). Bazujemy na prostych tabelkach dla wskaźników S, O i D.

FMECA

FMECA oznacza "Failure Mode, Effects and Criticality Analysis". To analiza ryzyka, w której wykonujemy analizę podobną do zwykłego FMEA. Następnie określamy poziom krytyczności (ang. Criticality) w oparciu o podejście "jakościowe" (łatwiejsze) lub "ilościowe" (trudniejsze, ale bardziej miarodajne).

FMEDA

FMEDA to akronim od słów "Failure Mode, Effects and Diagnostics Analysis". Ta metoda ma zastosowanie głównie w projektowaniu urządzeń, które muszą spełniać wymagania związane z bezpieczeństwem, typowo wg IEC 61508, IEC 61511, IEC 62061, ISO 26262 oraz ISO 13849. FMEDA to analiza ryzyka na poziomie komponentów wraz z informacją o awaryjności (ang. Failure Rate) dla danego rodzaju wady danego komponentu. W tej analize ocenia się możliwość diagnostyki wady (ang. Diagnostic Coverage) itd. FMEDA to oczywiście analiza ilościowa, bazująca na odpowiednich danych o niezawodności komponentów.

Rodzaje FMEA

"Zwykła" analiza FMEA ma wiele wariantów. W zależności od zastosowania możemy spotkać takie określenia jak D-FMEA, P-FMEA, S-FMEA, C-FMEA itd. Co oznaczają poszczególne akronimy?

C-FMEA

C-FMEA (Concept FMEA) to w zasadzie uproszczona analiza D-FMEA. Może być zastosowana na wstępnym etapie procesu tworzenia nowego wyrobu, kiedy rozważa się kilka różnych koncepcji. Nie koncentrujemy się na detalach konstrukcyjnych (których jeszcze nie ma..). Dzięki C-FMEA można wybrać mniej ryzykowane, optymalne rozwiązanie.

S-FMEA

S-FMEA (System FMEA) to inaczej D-FMEA na poziomie całego produktu (lub podsystemu), gdzie analizuje się interakcje między produktem a systemami zewnętrznymi, środowiskiem, użytkownikiem oraz między wewnętrznymi podsystemami. System FMEA ma duży sens dla rozbudowanych produktów.

D-FMEA

D-FMEA (Design FMEA) to analiza ryzyka oceniająca konstrukcję produktu, w której ocenia się konkretny projekt, zawierający zdefiniowane komponenty oraz charakterystyki produktu. W czasie DFMEA identyfikuje się przyczyny związane z tymi charakterystykami, które mogą spowodować nieprawidłowe realizowanie danej funkcji.

FMEA-MSR

FMEA-MSR (Monitoring and System Response); to uzupełnienie typowej analizy D-FMEA o aspekty związane z funkcjonowaniem wyrobu, gdzie awaria lub niepoprawne użycie ma wpływ na bezpieczeństwo, lub spełnianie wymogów prawa. Ta metoda ocenia, jak można wykryć sytuację niebezpieczną (Monitoring) i czy można odpowiednio zareagować (System Response), aby zredukować ryzyko. Przykładowo: bezpiecznie wyłączyć urządzenie, przejść w tryb awaryjny, ostrzec użytkownika itp.

M-FMEA

M-FMEA (Machine FMEA) to metoda związana z projektem maszyny. W zasadzie jest to FMEA konstrukcji z niewielkimi zmianami w stosunku do typowego D-FMEA. Polecam tę metodę konstruktorom maszyn, form, narzędzi i systemów testujących (np. testerów funkcjonalnych).

P-FMEA

P-FMEA (Process FMEA) to analiza stosowana do oceny ryzyka w procesie produkcji. Zespół realizujący PFMEA stara się określić możliwe wady produktu, które są spowodowane przyczynami po stronie procesu produkcji (praca człowieka, maszyny, środowisko, materiał dodatkowy itd.).

L-FMEA

L-FMEA (Logistic FMEA), to w zasadzie analiza P-FMEA dla procesów logistycznych (transport, magazynowanie, wysyłka itp.). Nie słyszałem o żadnym oficjalnym podręczniku do L-FMEA. Niektóre organizacje wydzielają procesy logistyczne w zakładzie i ich analizę P-FMEA określają jako L-FMEA. Warto pamiętać, że formalnie analiza P-FMEA powinna zawierać cały proces "od wejścia do wyjścia z zakładu", więc praktycznie większość procesów logistycznych jest w zakresie P-FMEA.

R-FMEA

R-FMEA (Reverse FMEA) to przegląd oraz aktualizacja istniejącego P-FMEA na podstawie fizycznego przeglądu procesu bezpośrednio na linii (przy maszynie/stanowisku). Celem jest doskonalenie P-FMEA, czyli poprawa błędów, dodanie nowych rodzajów wad, dodanie nowych przyczyn, weryfikacja metod detekcyjnych itd. Temat ostatnio "modny" w branży samochodowej z powodu dodania R-FMEA do niektórych CSR-ów.

Inne

Poza wyżej wymienionymi rodzajami analiz FMEA można się spotkać szeregiem innych akronimów takich jak: SW-FMEA (software FMEA), Interface-FMEA, Service-FMEA itd. Generalnie to po prostu analizy FMEA projektu lub FMEA procesu z niewielkimi zmianami. Można także spotkać się z analizą o nazwie DRBFM (Design Review Based on Failure Mode), którą opracowano w firmie Toyota Motor Corporation.

Podsumowanie

Analiza ryzyka może być oparta o różne metody, w zależności od specyfiki danej branży, wymagań klientów oraz funkcji, jaką ma ta analiza pełnić. Świadomość różnych standardów oraz stosowanych akronimów jest pomocna w pracy inżyniera, ponieważ ułatwia dobór właściwej metody FMEA do danego zastosowania.