Wprowadzenie

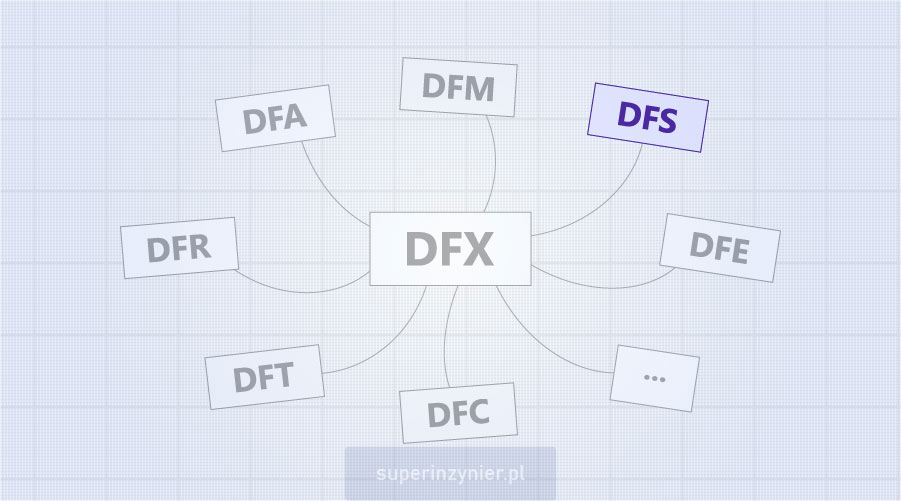

Design for Serviceability (DFS) jest częścią szerszej koncepcji zwanej Design for Excellence (DFX). DFX ma na celu doskonalenie produktu w oparciu o różne kryteria, takie jak możliwość produkcji, niezawodność, łatwość serwisowania oraz ekologiczny design.

DFS koncentruje się w szczególności na projektowaniu produktów w taki sposób, aby można je było łatwo serwisować, naprawiać i konserwować przez cały cykl życia produktu. Dzięki uwzględnieniu kwestii serwisowalności na wczesnym etapie procesu projektowania, firmy mogą skrócić czas przestojów, wydłużyć żywotność swoich produktów oraz zwiększyć zadowolenie klientów.

Czym jest serwisowalność?

B.S. Dhillon przedstawił następującą definicję: "Serviceability. This is the degree of difficulty or ease with which a product can be restored to its operable state"[1], co można przetłumaczyć jako "Serwisowalność. Jest to stopień trudności lub łatwości, z jaką produkt może zostać przywrócony do stanu używalności"[1].

SAE zdefiniowało serwisowalność jako "a measure of the ease with which routine or periodic, as well as nonscheduled maintenance or repair actions, can be performed on a machine"[2], co można przetłumaczyć jako "miara łatwości, z jaką rutynowe lub okresowe, a także nieplanowane czynności konserwacyjne lub naprawcze mogą być wykonywane na maszynie"[2].

Powiązanie z innymi metodami DFX

DFS jest ściśle powiązany z innymi metodami DFX, takimi jak Design for Manufacturability (DFM), Design for Reliability (DFR) i DFE (Design for Environment). Każda z tych metodologii kładzie nacisk na konkretny aspekt rozwoju produktu, ale często pokrywa się z kwestiami serwisowalności:

- Design for Assembly zapewnia, że produkty są łatwe w montażu. Koncentruje się na redukcji części, standaryzacji elementów łączących i innych czynnikach wpływających na łatwość serwisowania.

- Design for Reliability koncentruje się na trwałości i żywotności produktu, zmniejszając częstotliwość interwencji serwisowych.

- Design for Environment promuje projektowanie przyjazne dla środowiska, w tym łatwy demontaż, co jest także ważnum elementem serwisowalności.

Zalecenia dla DFS

Wdrożenie DFS obejmuje kilka najlepszych praktyk i wytycznych, w tym następujące aspekty:

- Ustalenie celów dla serwisowalności: Określenie, które procedury serwisowe są ważniejsze od innych. Dla częstych awarii lub poważnych skutków warto opracować rozwiązania serwisowe. Zastosowanie metody DFMEA pozwala na identyfikacje tych kwestii. Dewhurst i Abbatiello[3] zalecają przeprowadzenie FMEA przed ustaleniem celów dla serwisowalności.

- Modułowa konstrukcja: Tworzenie modułowych podzespołów pozwala na łatwą wymianę i naprawę poszczególnych elementów bez wpływu na cały system.

- Standaryzacja: Standardowe części oraz elementy mocujące ułatwiają szybsze naprawy i zmniejszają zapotrzebowanie na specjalistyczne narzędzia. Koncepcja ta silnie pokrywa się z DFM i DFA.

- Dostęp narzędzia: Projektowanie produktów w sposób umożliwiający dostęp do punktów montażowych oraz do elementów łączących z wykorzystaniem standardowych narzędzi. Specjalne oprzyrządowanie i rozbudowany demontaż są zatem ograniczone.

- Podręczniki serwisowe: Zapewnienie szczegółowej dokumentacji serwisowej dla personelu odpowiedzialnego za konserwację. Przyspiesza to pracę oraz ułatwia proces szkolenia obsługi.

- Narzędzia diagnostyczne: Zastosowanie narzędzi diagnostycznych i oprogramowania, które pomaga szybko identyfikować usterki. Upraszcza to i przyspiesza proces naprawy. Na przykład wdrożenie "trybu serwisowego" w oprogramowaniu produktu, aby umożliwić personelowi serwisowemu szybką weryfikację podsystemów produktu. Skraca to czas rozwiązywania problemów i usprawnia ogólne działania serwisowe.

Zalety DFS

Wdrożenie DFS oferuje wiele korzyści, w tym:

- Skrócenie czasu przestojów: Łatwiejsze i szybsze naprawy oznaczają mniej przestojów, co ma kluczowe znaczenie w branżach wymagających ciągłej pracy urządzeń.

- Redukcja kosztów: Niższe koszty konserwacji i napraw dzięki mniejszym wydatkom na robociznę i części.

- Wydłużenie żywotności produktu: Produkty zaprojektowane z myślą o łatwym serwisowaniu mają zwykle dłuższą żywotność, zapewniając lepszy zwrot z inwestycji.

- Większa satysfakcja klientów: Klienci doceniają produkty, które są łatwe w utrzymaniu i naprawie, co prowadzi do większej lojalności wobec marki.

- Korzyści dla środowiska: Łatwiejszy demontaż i naprawa przyczyniają się do zrównoważonego rozwoju poprzez zmniejszenie ilości odpadów i promowanie recyklingu.

Wady DFS

Pomimo swoich zalet, DFS wiąże się również z pewnymi wyzwaniami:

- Wyższe koszty początkowe: Projektowanie pod kątem serwisowalności może zwiększyć początkowe koszty projektowania i produkcji ze względu na dodatkowe czynniki i funkcje.

- Skomplikowanie: Zrównoważenie serwisowalności z innymi wymaganiami projektowymi może być złożone i czasochłonne.

- Ryzyko przeprojektowania: Istnieje ryzyko przeprojektowania podzespołów, czyniąc je bardziej złożonymi niż to konieczne, co może negatywnie wpłynąć na osiągane korzyści.

Standardy i zalecenia

Poniżej znajduje się kilka przykładów standardów i wytycznych, które wspierają wdrażanie DFS:

- DOD-HDBK-791. 1988. Military Handbook: Maintainability Design Techniques. Washington: U.S. Department of Defense.

- IEC 60300. Dependability management, including reliability, availability, and maintainability. Zawiera wytyczne dotyczące łatwości konserwacji, która w znacznym stopniu pokrywa się z łatwością serwisowania.

- SAE JA1011. Evaluation criteria for reliability-centered maintenance (RCM). Obejmuje to aspekty związane z serwisowaniem.

Podsumowanie

Projektowanie pod kątem serwisowalności (DFS) jest istotnym elementem szerszej metodologii DFX, podkreślającej znaczenie projektowania produktów, które są łatwe w utrzymaniu i naprawie. Biorąc pod uwagę serwisowalność od wczesnego etapu projektowania, firmy mogą osiągnąć znaczące korzyści, w tym skrócenie czasu przestojów, oszczędność kosztów, wydłużenie żywotności produktu i zwiększenie zadowolenia klientów. Wdrożenie DFS wymaga jednak starannego zrównoważenia z innymi priorytetami projektowymi i może wiązać się z wyższymi kosztami początkowymi i większą złożonością. Włączenie koncepcji serwisowalności do wczesnej fazy projektowania produktu ostatecznie przyczynia się do bardziej zrównoważonego i wydajnego cyklu życia produktu.

Przypisy

- B. S. Dhillon, Engineering Maintainability: How to Design for Reliability and Easy Maintenance. 1999.

- SAE Information Report, Engineering Design Serviceability Guidelines--Construction and Industrial Machinery--Serviceability Definitions--Off-Road Work Machines, SAE J817/1 MAR91, 1991.

- P. Dewhurst and N. D. Abbatiello, "Design for Service," in Advances in Concurrent Engineering, pp. 298-317, 1996. https://doi.org/10.1007/978-94-011-3985-4_15.