Wprowadzenie

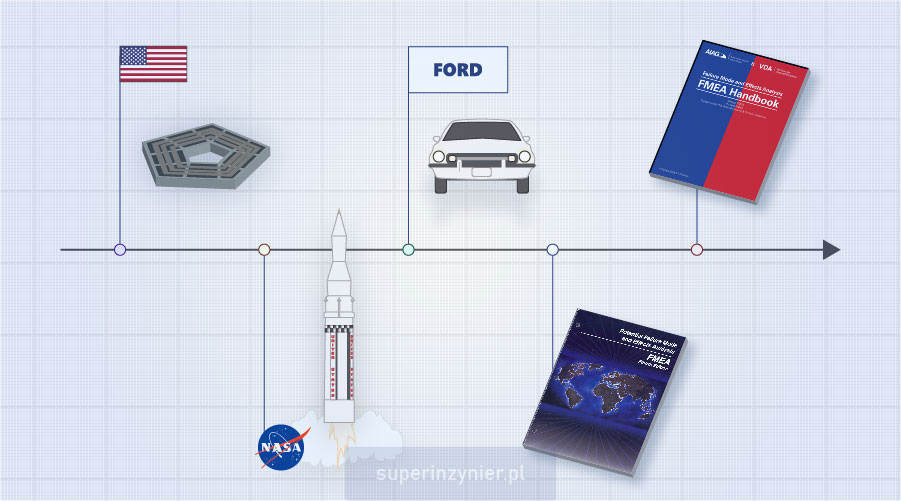

Analiza ryzyka FMEA jako udokumentowana procedura została opracowana końcem lat 40-tych XX wieku. Najpierw jako FMECA (Failure Mode, Effects and Criticality Analysis), następnie ewoluowała w nieco prostszą formę FMEA (Failure Mode and Effects Analysis).

Początkowo FMECA/FMEA była stosowana w przemyśle militarnym (lotnictwie), następnie w przemyśle kosmicznym (NASA) i energetyce jądrowej. W latach 70-tych XX wieku została wprowadzona do przemysłu motoryzacyjnego (Ford). Obecnie FMEA jest szeroko stosowaną metodą analizy ryzyka w bardzo wielu gałęziach przemysłu.

Różne standardy

Na przestrzeni lat opracowano szereg podręczników opisujących, jak należy realizować analizę ryzyka FMEA. Przykładowo w przemyśle lotniczym i kosmicznym to standardy NASA/ESA, ARP-5580, SAE-13004, ISO-16602, ISO-60812 i inne. W motoryzacji powstały podręczniki wydane przez stowarzyszenia takie jak AIAG, VDA, SAE, ANFIA. Dodatkowo, niektórzy producenci OEM wydali własne podręczniki, przykładowo: Ford, JLR, Renault, PSA.

Wiele różnych podręczników oznacza wiele różnych metod prowadzenia analizy FMEA. Te różnice powodują szereg nieporozumień i trudności podczas analizy FMEA. Szczególnie trudno było w branży samochodowej, ale obecnie realizowane są działania redukujące te rozbieżności. Zobaczymy jakie będą rezultaty..

Więcej informacji o różnych wariantach analizy FMEA przeczytasz w artykule: Rodzaje FMEA.

Historia FMEA

Poniżej zostały ujęte ważniejsze daty i standardy związane z rozwojem metody FMEA. Oczywiście jest to nieco subiektywny dobór ;)

- 1949. Departament Obrony Stanów Zjednoczonych opracował procedurę MIL-P-1629[1,2]. Na tej podstawie, w 1974 powstał standard MIL-STD-1629 (SHIPS) który został zaktualizowany w 1980 jako MIL-STD-1629A[2,3]. Finalnie ten standard został anulowany w 1998 roku[4].

- 1960+. W latach 60'tych NASA zastosowała analizę FMECA/FMEA w projekcie Apollo[5], następnie w programach Viking, Voyager, Magellan, Galileo oraz Skylab[6]

- 1970+. W połowie lat 70'tych firma Ford Motor Corporation wprowadziła metodologię FMEA do przemysłu samochodowego, co było jednym z następstw problemów związanych z samochodem Pinto. Ford opracował własny podręcznik FMEA, który zawiera analizę CFMEA (koncepcja produktu), DFMEA (projekt produktu) oraz PFMEA (proces produkcji). Ten podręcznik FMEA jest nadal rozwijany. Moim zdaniem jest to bardzo dobrze opracowany i wartościowy dokument.

- 1993. Organizacja AIAG, założona przez "Wielką trójkę z Detroit" tj. GM, Ford-a, Chrysler-a publikuje Podręcznik referencyjny FMEA dla systemu QS9000. Ten podręcznik zawiera zasady opracowania analizy FMEA dla projektu wyrobu (D-FMEA) oraz dla procesu jego wytwarzania (P-FMEA). Podręcznik referencyjny FMEA jest jednym z pięciu dokumentów jakie wtedy opracowano: APQP, FMEA, SPC, MSA, PPAP. Obecnie te podręczniki referencyjne w branży samochodowej określa się mianem "Core Tools".

- 1994. Amerykańska organizacja SAE (SAE International, pierwotnie Society of Automotive Engineers) wydaje podręcznik SAE-J1739, który merytorycznie jest zgodny z AIAG FMEA.

- 1995. Drugie wydanie podręcznika referencyjnego AIAG FMEA.

- 1996. Niemiecka organizacja VDA wydaje wolumen VDA 4. W części drugiej tego wolumenu zostaje opisana metoda FMEA systemu, FMEA projektu i FMEA procesu. Jest to koncepcja oparta o sieć funkcji oraz sieć błędów, co nieco przypomina metodę FTA - Analiza drzewa błędów.

- 2001. Trzecie wydanie podręcznika referencyjnego AIAG FMEA.

- 2006. VDA wprowadza aktualizację oceny ryzyka w VDA 4. Powstaje drugie wydanie określone mianem FMEA produktu i procesu. W roku 2009 był „reprint” więc można spotkać się z opinią, że drugie wydanie było w roku 2009, ale formalnie jest to wydanie z 2006.

- 2008. Organizacja AIAG wydaje czwartą wersję podręcznika referencyjnego FMEA, często określonego jako AIAG FMEA-4. Ten standard to najbardziej popularna metoda FMEA na całym świecie, zarówno w branży samochodowej jak i we wielu innych gałęziach przemysłu. Producenci samochodów (OEM) mimo, że posiadali własne podręczniki FMEA, to bardzo często akceptowali analizy wykonane w oparciu o AIAG FMEA-4. Czasami ta informacja była także zawarta w CSR-ach tychże producentów.

- 2009. SAE aktualizuje SAE-J1739 celem zapewnienia zgodności z AIAG FMEA wydanie 4.

- 2012. Organizacja VDA aktualizuje FMEA w VDA 4. Aktualizacja dokumentu pod kątem zastosowanych grafik i przykładów. Unifikacja grafik ma na celu usunięcie sugestii stosowania konkretnego oprogramowania do analizy FMEA. Finalnie w 2021 usunięto FMEA z wolumenu VDA 4 i zamieszczono referencje do zewnętrznego podręcznika AIAG-VDA FMEA[7].

- 2017. Powstaje SAE-13004 to standard opracowany przez organizację SAE dla branży lotniczej i dotyczy tylko procesu produkcji, czyli jest to analiza P-FMEA. Merytorycznie ta metoda jest niemal identyczna z AIAG FMEA-4.

- 2019. Organizacje AIAG oraz VDA wydają wspólny podręcznik AIAG-VDA FMEA. Ten dokument łączy w sobie pewne aspekty metody AIAG FMEA-4 z koncepcją struktury i sieci funkcji/błędów pochodzącą z metody VDA. Opracowane zostały jednolite tabele dla wskaźników S, O, D. Liczba priorytetowa ryzyka (RPN) została zastąpiona przez nieco lepiej przemyślaną formę oceny ryzyka o nazwie AP. Producenci części w branży samochodowej są zobowiązani do wdrożenia podejścia AIAG-VDA dla nowych projektów, biorąc jednocześnie pod uwagę specyficzne wymagania klientów (CSR). Dla istniejących projektów można stosować poprzednie podejście.

- 2021. Organizacja SAE zaktualizowała standard SAE-J1739, wprowadzając tabele rankingowe S, O, D oraz ocenę poziomu ryzyka opartą o AP zgodną z AIAG-VDA FMEA. Obliczenie RPN zostało pozostawione jako opcja. W ten sposób, ten standard stosuje w zasadzie te same zasady oceny ryzyka jak AIAG-VDA FMEA, ale stosuje prosty i przyjazny dla użytkowników formularz FMEA zgodny z AIAG FMEA-4.

Podsumowanie

Analiza FMEA wywodzi się z przemysłu wojskowego i kosmicznego z połowy XX wieku. Stopniowo została zaadaptowana przez branżę motoryzacyjną, a obecnie znajduje zastosowanie w wielu innych sektorach. Dostępnych jest obecnie kilka oficjalnych podręczników i standardów dotyczących FMEA.

Stosując FMEA, spotkamy się z różnymi podejściami praktyków, trenerów i moderatorów FMEA. Jedną z przyczyn tych różnic jest właśnie duża liczba podręczników i standardów, które czasami opisują znacząco odmienne zasady prowadzenia analizy. Dobór odpowiedniego podręcznika lub standardu zależy głównie od branży, w której działamy, oraz, co najważniejsze, od oczekiwań naszych klientów.

Podsumowując, podczas analizy FMEA należy jasno ustalić zasady, według których będzie prowadzona analiza. Ważne jest określenie, jaki podręcznik lub standard zostanie użyty, oraz precyzyjne zidentyfikowanie ewentualnych różnic względem wybranego standardu.

Przypisy

- C. J. Middleton, "Risk Assessment Planning for Airborne Systems: An Information Assurance FMECA Methodology," Air Force Inst. of Technology, Wright-Patterson AFB, OH, USA, June 2012.

- R. A. Harpster, What Is a Design FMEA?; Harpco Systems.

- MIL-STD-1629, "Procedures for Performing a Failure Mode Effects and Criticality Analysis," U.S. DoD, 1980.

- MIL-STD-1629 NOTICE-3, "Notice of cancellation" U.S. DoD, 1998

- NASA, "RA-006-013-1A. Apollo Program. Procedure for Failure Mode, Effects, and Criticality Analysis (FMECA)," 1966.

- NASA, "PD-AD-1307. Failure Modes, Effects, and Criticality Analysis (FMECA)."

- VDA-QMC, "VDA 4. Quality Assurance in the Process Landscape. Section 2. Risk Analysis," 3rd ed., 2021.