Co to jest przelotka?

Przelotka (ang. Via) to mały, miedziany, pokryty galwanicznie otwór, który zapewnia połączenie elektryczne między obwodami znajdującymi się na różnych warstwach PCB.

Standard IPC-T-50 definiuje przelotkę jako:

"A plated hole that is used as an interlayer connection but is not intended for inserting a component lead or metallic part."[1]

co można przetłumaczyć jako:

"Otwór pokryty galwanicznie, używany jako połączenie międzywarstwowe, ale nieprzeznaczony do wprowadzania nóżek komponentów lub metalowych elementów."

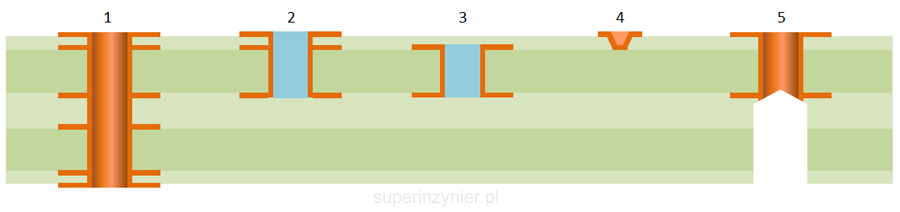

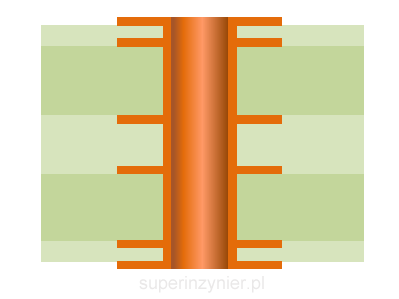

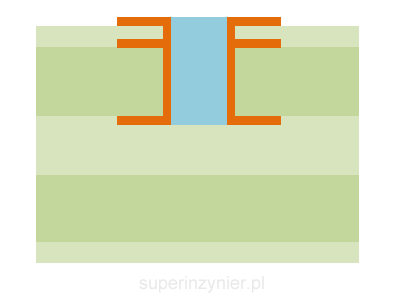

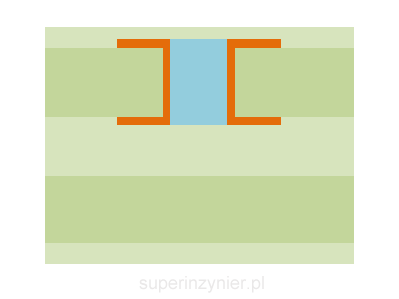

Przelotki są klasyfikowane według ich struktury oraz połączeń z różnymi warstwami PCB. Spotykane rodzaje przelotek to: przelotowe (1), ślepe (2), zagrzebane (3), mikroprzelotki (4) oraz wiercone wstecznie (5).

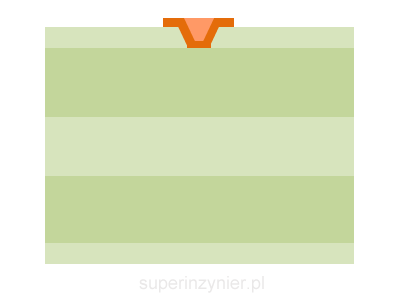

Przelotka przelotowa

Przelotka przelotowa (ang. Through Via) przechodzi przez wszystkie warstwy PCB, czyli przez całą grubość płytki. Jest widoczna zarówno od górnej, jak i od dolnej strony płytki PCB.

Przelotka ślepa

Przelotka ślepa (ang. Blind Via) łączy ścieżki na warstwie zewnętrznej z jedną lub kilkoma obwodami znajdującymi się na warstwach wewnętrznych, ale bez przechodzenia "na wylot" przez całą płytkę. Ten typ przelotki nie jest widoczny z przeciwnej strony PCB.

Istnieje kilka metod wykonywania przelotek ślepych:

- Sequential lamination. Proces polegający na laminowaniu wielu bardzo cienkich dwuwarstwowych rdzeni, które uprzednio były trawione i metalizowane. Proces jest kosztowny, więc jest też bardzo rzadko stosowany.

- Photo defined. Metoda oparta na nakładaniu na rdzeń dodatkowej światłoczułej warstwy żywicy, która po naświetleniu, utwardzeniu i wytrawieniu posiada odsłonięte obszary, aż do ścieżek rdzenia. Następnie jest wykonywana metalizacja. Ten proces można wykonywać na raz z obu stron rdzenia, co pozwala na szybkie wytworzenie dużej liczby przelotek.

- Controlled depth drilled. Wiercony jest otwór nieprzelotowy (ślepy) od zewnątrz do jednej lub kilku warstw wewnętrznych. Następnie jest on metalizowany, co zapewnia właściwe połączenie elektryczne.

- Laser drilled. Otwór jest wykonywany za pomocą odpowiedniego lasera. Następnie połączenie elektryczne jest realizowane przez metalizację otworów.

Przelotka zagrzebana

Przelotka zagrzebana (ang. Buried Via) łączy miedziane ścieżki tylko między warstwami wewnętrznymi. Struktura takiej przelotki jest niewidoczna z obu zewnętrznych powierzchni płytki PCB.

Mikroprzelotka

Mikroprzelotka (ang. Microvia) jest znacznie mniejsza niż tradycyjna przelotka i służy do łączenia dwóch sąsiednich warstw. Otwór jest wykonywany laserem i następnie metalizowany.

IPC-T-50 definiuje mikroprzelotkę jako przelotkę ślepą z maksymalnym stosunkiem wysokości do średnicy równej 1:1 i jednocześnie maksymalnej wysokości do 0.25mm.[1]

Mikroprzelotki mogą być ułożone z "przesunięciem bocznym" (ang. Staggered) lub umieszczone bezpośrednio jedna nad drugą "w stos" (ang. Stacked), co zostało przedstawione na poniższym rysunku:

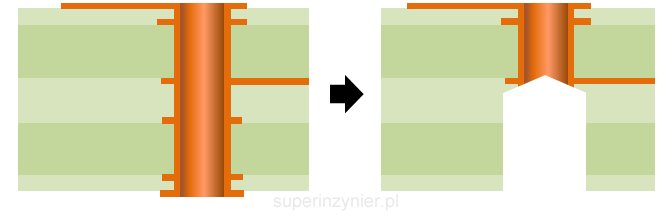

Przelotka wiercona wstecznie

Przelotka wiercona wstecznie (ang. Backdrilled Via) to standardowa przelotka, w której usunięto niepotrzebną miedzianą część, znaną jako "wypustka" (ang. Stub). Proces usunięcia jest realizowany poprzez precyzyjne wiercenie z dokładną kontrolą głębokości.

Ten rodzaj przelotki stosuje się w obwodach, gdzie przepływa sygnał elektryczny o wysokiej częstotliwości w celu poprawy integralności sygnału.

Metody ochrony przelotek

Pokrycie miedzi w przelotkach wymaga dodatkowej ochrony, aby zminimalizować ryzyko korozji. Istnieje kilka metod tej ochrony:

- Standardowe pokrycie (ang. Finish). Powierzchnia miedziana przelotki jest pokrywana tym samym wykończeniem, co pola lutownicze. Typowe wykończenia to: ENIG, HASL, cyna chemiczna, OSP i inne.

- Pokrywanie (ang. Tenting). Otwór przelotki jest pokrywany maską lutowniczą na sucho (ang. Dry Film), na mokro (ang. Wet Film) lub obie maski jedna na drugiej.

- Zatykanie (ang. Plugging). Otwór przelotki jest zatykany materiałem dielektrycznym. Opcjonalnie może być pokryty maską lutowniczą.

- Wypełnianie (ang. Filling). Otwór przelotki jest całkowicie wypełniony materiałem epoksydowym lub przewodzącym. Powierzchnia może być całkowicie pokryta miedzią, a w niektórych przypadkach również maską lutowniczą.

Organizacja GEA (IPC) opracowała standard IPC-4761, który klasyfikuje przelotki jako typy od 1 do 7, w zależności od metody ochrony.

Zalety przelotek

- Przelotki zapewniają połączenie elektryczne między ścieżkami miedzianymi znajdującymi się na różnych warstwach PCB. Umożliwia to miniaturyzację płytki.

- Przelotki mogą być wykorzystywane jak mostki termiczne, poprawiające transfer ciepła z urządzeń mocy przez laminat do radiatora.

- Przelotki mogą wspomagać ekranowanie obwodów. Przykładowo, jako ekran (ang. Shielding Vias), gdzie przelotki są tak gęsto ułożone obok siebie, że tworzą mini ekran dla niektórych fal elektromagnetycznych.

Wady przelotek

- Przelotki mogą pękać z powodu różnic w rozszerzalności termicznej (CTE) pomiędzy laminatem a metalizacją przelotki. Ostrożny dobór materiałów, wymiarów przelotek i grubości metalizacji jest kluczowy, aby zminimalizować to ryzyko.

- Przelotki mogą ulegać uszkodzeniom w wyniku migracji elektrochemicznej lub korozji metalizacji, gdy są narażone na działanie zanieczyszczeń. Typowo są to: pozostałości chemiczne po produkcji PCB, topnik i jego aktywne pozostałości po lutowaniu, wilgoć itp. Redukcja tego ryzyka polega na ochronie metalizacji przelotki przez odpowiednie pokrycie, maskowanie lub wypełnianie.

- Przelotki wpływają na integralność sygnałów. Z tego powodu, należy minimalizować ich ilość w obwodach z wysoką częstotliwością pracy. W tym zakresie często stosuje się przelotki zagrzebane, ślepe lub wstecznie wiercone zamiast standardowych przelotowych.

- Przelotki mogą obniżać skuteczność ochrony przez ESD i EOS w obwodach wykorzystujących TVS. Ma to szczególnie duży wpływ, jeśli te przelotki są nieoptymalnie rozmieszczone na PCB.

Podsumowanie

Najlepszym rodzajem przelotki jest jej brak, dlatego na tyle, na ile to możliwe, staramy się redukować ich liczbę. Dotyczy to szczególnie obwodów, w których przelotki pogarszają integralność sygnałów.

Oczywiście istnieją także sytuacje odwrotne, tj. gdy staramy się zastosować więcej przelotek, aby zmniejszyć impedancję między warstwami (poprawa EMC) lub zwiększyć transfer ciepła. Czasami przelotki dodaje się również w celu zapewnienia redundancji połączeń na wypadek ich uszkodzeń.

Jeżeli zastosowanie przelotki jest konieczne, należy uwzględnić zasady DFM (produkowalności) oraz DFR (niezawodności). Dobór odpowiedniego rodzaju przelotki zależy od wielu czynników. Wymagania dotyczące jakości, niezawodności i miniaturyzacji często stoją w sprzeczności z kosztami wykonania, co wymaga ostrożnego podejścia w projektowaniu.

Aby poprawić niezawodność, przelotki są chronione za pomocą rozwiązań takich jak standardowe pokrycie (HASL, ENIG, itp.), pokrycie maską lutowniczą, zatykanie lub wypełnianie. Szczegółowe informacje można znaleźć w standardzie IPC-4761.[2]

Niezawodność przelotek zależy od doboru ich rodzaju do danej aplikacji i warunków pracy. Dużo zależy od geometrii (np. grubości metalizacji) oraz od metody ochrony przed wpływem środowiska. Stosując odpowiedni rodzaj przelotki oraz właściwą ochronę, można zminimalizować ryzyko pęknięć, korozji oraz problemów z integralnością sygnałów elektrycznych.

Przypisy

- IPC-T-50: Terms and Definitions for Interconnecting and Packaging Electronic Circuits, Rev. N, IPC International, USA, 2021.

- IPC-4761: Design Guide for Protection of Printed Board Via Structures, IPC International, USA, 2006.