Wprowadzenie

W inżynierii jakości stosuje się kilka wskaźników pozwalających na oszacowanie relacji między zmiennością procesu, maszyny lub przyrządu pomiarowego a ustalonymi wymaganiami. Te wskaźniki to:

- Pp, Ppk - wydajność procesu

- Cp Cpk - zdolność procesu

- Cm, Cmk - zdolność maszyn

- Cg, Cgk - zdolność przyrządu pomiarowego

Pp, Ppk, Cp, Cpk, Cm i Cmk stanowią część znacznie szerszego tematu, jakim jest SPC (Statistical Process Control), natomiast wskaźniki zdolności przyrządu pomiarowego Cg i Cgk są związane z analizą MSA (Measurement System Analysis).

Tematem niniejszego artykułu są wskaźniki zdolności maszyny Cm oraz Cmk.

Zapraszam do lektury..

Zmienność w procesie

Każdy proces produkcyjny charakteryzuje się pewną zmiennością, która wpływa na jakość wytworzonych produktów. Ta zmienność jest wynikiem występowania wielu czynników, takich jak:

- Materiał. Dostarczane do procesu materiały charakteryzują się własną zmiennością parametrów, takich jak twardość, plastyczność, udarność itd. Wahania tych parametrów pomiędzy kolejnymi dostawami mogą prowadzić do zwiększenia zmienności.

- Środowisko. Zmienność warunków środowiskowych, takich jak temperatura otoczenia, wilgotność, drgania, zapylenie czy ekspozycja na światło UV itp.

- Operator. Wynik procesu w wielu przypadkach zależy od pracy operatora. Szczególnie istotne jest to w sytuacjach, gdy operator odpowiada za bazowanie materiału, czyszczenie obszaru roboczego czy inne manualne czynności, które mogą wprowadzać zmienność. Kolejny aspekt to dokładność ustawienia maszyny. Obejmuje to wybór optymalnych parametrów pracy oraz precyzję ustawienia elementów mechanicznych, pozycji narzędzia itp.

- Metoda. Sposób, w jaki proces jest realizowany, może być także źródłem zmienności. Przykładowo: kolejność wykonywanych operacji, metoda bazowania detalu (ręczna lub automatyczna), stosowane rodzaje narzędzi itd.

- Pomiar. System pomiarowy zastosowany w procesie jest także źródłem zmienności. Wyniki pomiaru służą do ustawienia, monitorowania i regulowania procesu. Zmienność od samego systemu pomiarowego "pogarsza" zmienność procesu, więc im lepszy jest pomiar, tym mniejszy jest wpływ przyrządu na zmienność w procesie.

- Maszyna. Zmienność związana bezpośrednio z pracą maszyny. Główne czynniki to dokładność wykonania poszczególnych elementów maszyny, przemyślany projekt minimalizujący drgania i luzy, dokładność pozycjonowania ruchomych części, jakość stosowanych serwonapędów, silników liniowych czy krokowych oraz dopracowane algorytmy sterowania. Dodatkowo, zużycie elementów takich jak łożyska, prowadnice i inne elementy ruchome, to kolejny czynnik wzrostu zmienności.

Jak widzimy, w tym kontekście zmienność spowodowana przez maszynę postrzegana jest jako jeden z elementów całkowitej zmienności procesu. Możemy także stwierdzić, że proces nie może być bardziej zdolny niż maszyna w tymże procesie.

Cm Cmk - idea

Jak oszacować zdolność maszyny? Przecież maszyna pracuje w zmiennym środowisku, z różnymi partiami materiałów, jest ustawiana przez różne osoby i obsługiwana przez różnych operatorów.

Otóż rozwiązanie tego problemu jest w zasadzie ujęte w powyższym akapicie. Żeby oszacować zdolność maszyny, przeprowadzamy mini eksperyment. Staramy się wyłuskać zmienność maszyny z całkowitej zmienności procesu poprzez minimalizację innych źródeł zmienności.

Co możemy zminimalizować:

- Stosujemy tylko jedną partię materiałów.

- Maszynę dokładnie czyścimy i następnie precyzyjnie ustawiamy. Odwrotna kolejność nie jest zalecana :)

- Pracę wykonuje tylko jeden, doświadczony operator.

- Eksperyment realizujemy na jednej zmianie, co redukuje zmienność środowiska.

- Mierzymy wykonane charakterystyki za pomocą jednego, zdolnego systemu pomiarowego.

Wykonujemy 100 szt. produktów jeden po drugim - jest to preferowana ilość[1]. Czasami kwestie techniczne mogą wymusić mniejszą ilość np. 50 szt. a totalne minimum to 30 szt. pod warunkiem, że proces ma rozkład normalny[1]. Niektóre standardy wymagają minimum 50 szt.[2]

Tak zebrane wyniki pomiarowe reprezentują zmienność maszyny z "niewielką domieszką" innych czynników, które staraliśmy się wcześniej zminimalizować. Poniższa animacja przedstawia tą ideę:

Następny krok to sprawdzenie, czy zebrane wyniki wskazują na stabilny proces. Typowo stosujemy takie narzędzia jak Run Chart, Histogram lub Karta kontrolna.

Jeżeli proces jest stabilny, to wtedy przechodzimy do obliczenia wskaźników Cm i Cmk.

Cm, Cmk - wzory

Wskaźniki Cm i Cmk obliczamy w identyczny sposób jak wskaźnik wydajności Pp i Ppk, czyli:

- Dla procesów z rozkładem normalnym stosujemy wzór "standardowy", gdzie granice procesu są rozumiane jako ±3σ od średniej procesu. Samo odchylenie standardowe obliczamy "z pierwiastka" (total variation).

- Dla procesów z rozkładem innym niż normalny określamy granice procesu, typowo jako 0.135 oraz 99.865 percentyl i następnie obliczamy wskaźniki.

Cm

Wzór dla rozkładu normalnego:

gdzie:

- USL - Górny limit specyfikacji (Upper Specyfication Limit)

- LSL - Dolny limit specyfikacji (Lower Specyfication Limit)

- σ - Odchylenie standardowe

Cmk

Cmk to wskaźnik przedstawiający zdolność maszyny z uwzględnieniem przesunięcia w kierunku jednej z granic specyfikacji. Dla tego wskaźnika wykonujemy dwa oddzielne obliczenia i następnie wybieramy mniejszy wynik. Wzór dla Cmk (dla rozkładu normalnego):

gdzie:

- USL - Górny limit specyfikacji (Upper Specyfication Limit)

- LSL - Dolny limit specyfikacji (Lower Specyfication Limit)

- X̄ - Średnia procesu

- σ - Odchylenie standardowe

Odchylenie standardowe

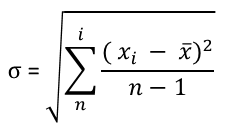

Do obliczenia wskaźników Cm i Cmk stosuje się odchylenie standardowe. Jest to przybliżenie rzeczywistej wartości, obliczane z wszystkich pobranych próbek (ang. Total Variation). Wzór:

gdzie:

- xi - Pojedyncza obserwacja w zestawie danych

- x̄ - Średnia arytmetyczna wszystkich obserwacji

- n - Całkowita liczba obserwacji w zestawie danych

- i - Indeks (numer obserwacji)

Cm, Cmk - interpretacja

Interpretacja wyników zależy od przyjętych zasad. Najczęściej stosuje się wymagania danego klienta lub jeżeli takowych nie ma, to ustala się własne limity. Bardzo często są to zasady podobne do tych, które stosuje się dla wskaźników zdolności procesu Cp Cpk lub wydajności procesu Pp Ppk. Najczęściej stosuje się próg 1.67, czasami 2.0.

Przykładowe zasady:

- Cm,Cmk ≥ 1.67: Maszyna spełnia wymagania klienta.

- Cm,Cmk < 1.67: Maszyna nie spełnia wymagań.

Wskaźniki Cm oraz Cmk należy analizować razem, gdyż ich wzajemna relacja wskazuje na możliwy kierunek doskonalenia procesu.

Standardy

Wskaźniki Cm i Cmk są między innymi opisane w poniższych standardach:

- ISO 22514 (series). "Statistical Methods in Process Management - Capability and Performance"

- VDA Volume 04 Section 3: Methods, Verband der Automobilindustrie, 2021.

Podsumowanie

Zdolność maszyny Cm, Cmk to wskaźnik pozwalający na sprawdzenie, czy maszyna pracująca w danym procesie będzie na tyle powtarzalna, że ten proces będzie spełniał wymagania klienta. Jeżeli zdolność maszyny jest za mała, to proces na niej realizowany będzie jeszcze gorszy.

Należy także badać Cm i Cmk po przeniesieniu maszyny do innej lokalizacji, po większym remoncie albo po znaczącej przebudowie. Może się okazać, że te zmiany negatywnie wpłynęły na zdolność maszyny.

Ciekawostka: Wskaźniki Cm i Cmk bazują na obliczeniu takim samym jak Pp i Ppk, gdzie odchylenie standardowe jest szacowane ze wszystkich próbek. Dlatego w literaturze niemieckiej[2], zdolność maszyny jest oznaczona symbolami Pm, Pmk (ang. Machine Performance Index) - czyli jest to wskaźnik wydajności maszyny. Ciekawe ile jest przez to nieporozumień..

Przypisy

- ISO 22514 Statistical methods in process management — Capability and performance, ISO, 2020

- VDA Volume 04 Section 3: Methods, Verband der Automobilindustrie, 2021.