Wprowadzenie

Końcówki kablowe zaciskane, określane także jako końcówki zagniatane (ang. Crimped Terminations), są bardzo popularnym rozwiązaniem stosowanym w łączeniu przewodów z różnymi urządzeniami oraz do wykonywania tzw. splotów - czyli połączeń przewód-przewód.

Spotykamy końcówki (terminale) otwarte (ang. Open Barrel), zamknięte (ang. Closed Barrel), toczone (ang. Machined Contacts) oraz tulejki - "końcówki" (ang. Ferrule).

Poprawnie wykonane połączenie zaciskane ma kluczowe znaczenie dla niezawodności całego systemu. Jak wiadomo, pojedynczy, nieprawidłowo wykonany zacisk może prowadzić do awarii pod wpływem stresów takich jak drgania, stały nacisk mechaniczny, wpływ temperatury czy przepływającego prądu. Dlatego bardzo istotna jest świadomość, jakie wymogi są stawiane tego typu połączeniom.

W tym artykule zostały przedstawione wymagania, jakie powinny być spełnione dla połączeń zaciskanych na przykładzie terminala otwartego. Źródłem tych wymagań jest standard IPC/WHMA-A-620 - jeden z najważniejszych dokumentów związanych z wykonywaniem kabli i wiązek elektrycznych.

Zapraszam do lektury! :)

Ogólne wymagania

Niniejsze ogólne zasady to jedne z ważniejszych, które należy brać pod uwagę podczas zaciskania końcówek kablowych dowolnego typu:

- Tylko przewód wielożyłowy. Do połączeń zaciskanych powinno się stosować tylko przewody wielożyłowe (linki). Nie wolno stosować litego drutu. Połączenie zaciskane bazuje na zagnieceniu wielu żył i ich "kompresji". Tego nie da się uzyskać przy użyciu pojedynczego, grubego drutu.

- Zakaz bielenia żył. Połączenie zaciskane wykonujemy na odizolowanych żyłach (miedzianych lub platerowanych). Nie wolno wcześniej (przed zaciskiem) bielić (cynować) odizolowanych żył, ponieważ pod naciskiem lutowie pęknię lub "wypłynie" spod zacisku i połączenie zostanie poluzowane.

- Zakaz przycinania żył. Nie wolno redukować przekroju przewodnika, aby dopasować się do danego terminala. Jeżeli terminal jest zbyt mały lub niedopasowany - należy dobrać inny terminal lub zmienić przewód.

- Zakaz skręcania żył. Żyły przewodnika należy wprowadzać do terminala bez ich deformacji i skręcania. Skręcenie żył powoduje nierównomierny wzrost przekroju oraz ryzyko uszkodzeń i przecinania żył podczas zagniatania. Niestety, skręcanie żył jest dość popularne (często obserwuję to w praktyce oraz na nagraniach na YouTube), ale jest to poważny błąd.

- Można łączyć przewody. Można łączyć kilka przewodów, wspólnie zaciskając ich żyły w jednym terminalu. Należy jednak zadbać o to, aby łączny przekrój przewodników był odpowiednio dopasowany do terminala, a żyły były wprowadzone równolegle, obok siebie. Nie wolno skręcać żył ze sobą, tworząc jeden "wspólny" przewodnik.

- Nie wolno wielokrotnie zaciskać połączenia. Po wykonaniu zacisku nie wolno wykonywać ponownego (powtórnego) zagniatania. Takie działanie powoduje nadmierny stres mechaniczny na materiale terminala, osłabia go i może prowadzić do jego pęknięcia.

- Stosujemy właściwe narzędzia (aplikator). Uzyskanie odpowiedniego zacisku, a tym samym zachowanie wymaganej niezawodności połączenia, w dużym stopniu zależy od stosowanych narzędzi. Proszę uważać na stosowanie ręcznych "tanich i uniwersalnych" narzędzi - w których często nie można uzyskać w 100% zgodnego z normą połączenia zagniatanego. Profesjonalne narzędzia, dopasowane do stosowanego terminala to często dość duży wydatek (dla ręcznych zaciskarek, to często kilka tysięcy złotych), więc w zastosowaniach amatorskich niewiele osób je stosuje. W zastosowaniach profesjonalnych, gdzie wymagana jest wysoka niezawodność – stosowanie wysokiej klasy narzędzi jest kluczowe. Oszczędności często kończą się stratami dużo większymi, niż zakup porządnego narzędzia.

Przykładowe wady

Na poniższych rysunkach przedstawiono wybrane przykłady, które są wadą dla wszystkich trzech klas produktów IPC. Typ połączeń zagniatanych (zaciskanych) to tzw. otwarta tulejka:

1. Koniec izolacji nie jest widoczny w oknie inspekcyjnym izolacji:

2. Izolacja wnika do zacisku przewodnika:

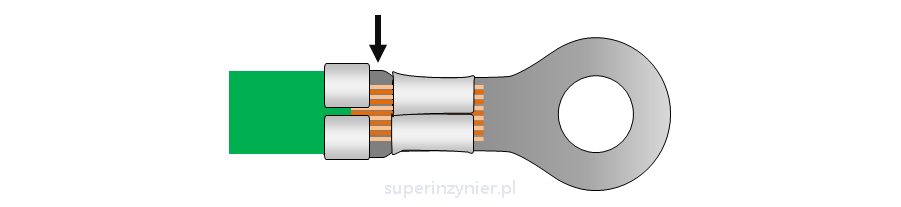

3. Brak rozszerzenia przy wejściu przewodów do zacisku przewodnika:

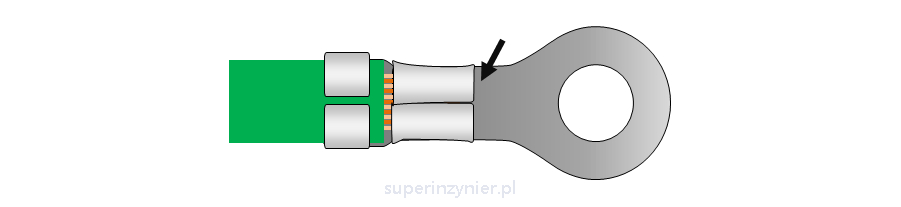

4. Żyły przewodu nie sa widoczne na wyjściu ze strefy zacisku:

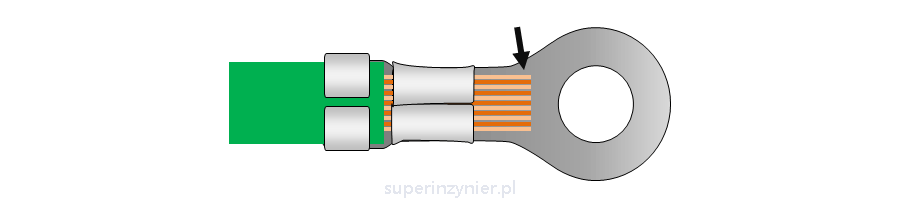

5. Żyły wnikają w obszar roboczy (styk) terminala:

Metody inspekcji

Następujące metody inspekcji cech produktu (charakterystyk produktowych) stosuje się w połączeniach zagniatanych:

- Ocena wizualna. Standard IPC/WHMA-A-620 określa kryteria oceny w rozdziale 5 oraz wymagane powiększenie, przy którym należy sprawdzić połączenie zagniatane - w rozdziale 1. Przykładowo, dla średnicy przewodu większej niż 1,63 mm (14 AWG), inspekcja może być wykonywana gołym okiem. Dla średnicy w zakresie 1,63-0,64 mm (14-22 AWG) wymagane powiększenie to od 1,5x do 3x. Więcej szczegółów zawarto w tabeli 1-1. Należy także zadbać o odpowiednie oświetlenie (minimum 1000 lux).

- Pomiar wysokości zacisku. Wysokość zagniecenia zależy od rodzaju terminala i przekroju zagniatanego przewodnika. Sprawdzanie, czy wysokość zagniatania mieści się w specyfikacji podanej w dokumentacji, opisano w rozdziale 19 normy IPC/WHMA-A-620.

- Pomiar siły zrywania. Połączenia zaciskane należy sprawdzać pod kątem wytrzymałości na zerwanie. Kryteria oceny w tym zakresie mogą być ustalane przez projekt (klienta), producenta terminali lub można stosować wymagania zawarte w normach SAE, UL lub w rozdziale 19 normy IPC/WHMA-A-620.

Zalecam, aby pomiar wysokości zacisku lub siły zrywania był objęty kontrolą statystyczną SPC. Takie podejście pozwala na bieżące monitorowanie i doskonalenie procesu zagniatania. Oczywiście proces pownien mieć wykonaną analizę ryzyka P-FMEA a wynikające z niej metody kontroli powinny być ujęte w planie kontroli. Stosowany system pomiarowy powinien być zdolny, co powinno być potwierdzone wykonaną analizę MSA.

Podsumowanie

Wykonanie niezawodnych połączeń zagniatanych zgodnych z IPC/WHMA-A-620 wymaga nie tylko znajomości zasad inspekcji wizualnej gotowych połączeń, ale także zapewnienia odpowiedniego sprzętu oraz wdrożenia adekwatnej kontroli procesu.

W tym kontekście warto pamiętać, że znajomość narzędzi i metod jakościowych (FMEA, Plan Kontroli, SPC, MSA) jest pomocna w spełnianiu wymagań IPC/WHMA-A-620 w zakresie kontroli procesu. Umiejętne połączenie tych rozwiązań pozwala na produkcję wiązek elektrycznych o wysokiej jakości i niezawodności nawet dla najbardziej wymagających zastosowań.

Przypisy

- "IPC/WHMA-A-620: Requirements and Acceptance for Cable and Wire Harness Assemblies," Rev. E, IPC International Inc. USA, 2022.