Wprowadzenie

Rezystory SMD są bardzo popularne w elektronice. W ich konstrukcji wykorzystuje się różne materiały, w tym srebro (Ag), które jest preferowane ze względu na doskonałą przewodność i odporność na utlenianie. W rezystorach SMD srebro pełni rolę kluczowego interfejsu łączącego wewnętrzną warstwę rezystancyjną z zewnętrznym wyprowadzeniem. Jednak pomimo swoich korzystnych właściwości, srebrne połączenia są podatne na "atak siarki" ze strony środowiska, co może prowadzić do znacznych problemów z niezawodnością w obwodach elektronicznych. Podatność ta podkreśla wagę starannego projektowania i podejmowania środków zapobiegawczych w środowiskach podatnych na działanie siarki.

Ukryta podatność

W typowych rezystorach SMD istnieje pozornie niewielka, ale krytyczna szczelina między warstwą zewnętrznej powłoki a wyprowadzeniem. Czasami nie ma szczeliny, ale powłoka jest w jakiś sposób porowata, odsłaniając w ten sposób wewnętrzną warstwę srebra. Na poniższym zdjęciu widzimy rezystor SMD, gdzie zaznaczyłem newralgiczny obszar.

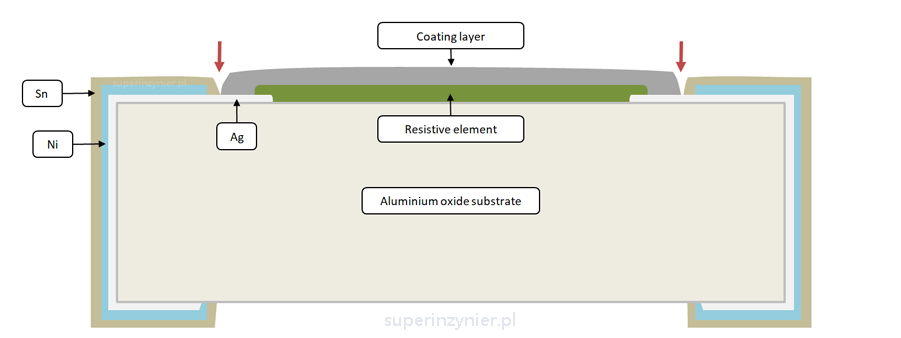

Ta szczelina lub porowaty obszar może eksponować wewnętrzną warstwę srebra na działanie zewnętrznego środowiska. Poniższa ilustracja przedstawia rezystor SMD w przekroju. Czerwone strzałki wskazują obszar, gdzie może wystąpić to niekorzystne zjawisko:

Gazy zawierające siarkę

W atmosferze występuje wiele rodzajów gazów zawierających siarkę. Najbardziej znanymi są siarkowodór (H2S) lub dwutlenek siarki (SO2), które zazwyczaj pochodzą z emisji spalin samochodowych, procesów przemysłowych i rozkładu materii organicznej. Typowe gazy zawierające siarkę to:

- Siarkowodór (H2S). Procesy przemysłowe (np. wulkanizacja gumy[1], rafinacja ropy naftowej, przetwarzanie gazu ziemnego), emisje wulkaniczne, gospodarstwa rolne i rozkład materii organicznej.

- Dwutlenek siarki (SO2). Spalanie paliw kopalnych, erupcje wulkanów i procesy przemysłowe, takie jak wytapianie.

- Siarczek karbonylu (COS). Spalanie paliw kopalnych, emisje wulkaniczne, produkcja włókien syntetycznych i rozkład organicznych związków siarki w glebie.

- Siarczek dimetylu (DMS, (CH3)2S). Emisje fitoplanktonu morskiego, bakteryjny rozkład materii organicznej, procesy przemysłowe.

- Sześciofluorek siarki (SF6). Stosowany w przemyśle elektrycznym jako gaz izolacyjny, przetwarzanie magnezu i produkcja półprzewodników.

- Dwusiarczek węgla (CS2). Procesy przemysłowe, takie jak wulkanizacja gumy[2], emisje wulkaniczne i naturalne emisje roślinne.

- Merkaptan metylu (CH3SH). Rozkład materii organicznej, procesy przemysłowe (np. produkcja jedwabiu, pestycydów, tworzyw sztucznych) i produkcja papieru.

Atak siarki

Kiedy gazy zawierające siarkę wchodzą w reakcję z odsłoniętą warstwą srebra, tworzą siarczek srebra (Ag2S), nieprzewodzący związek. Przykładowa reakcja chemiczna z siarkowodorem:

2Ag + H2S → Ag2S + H2

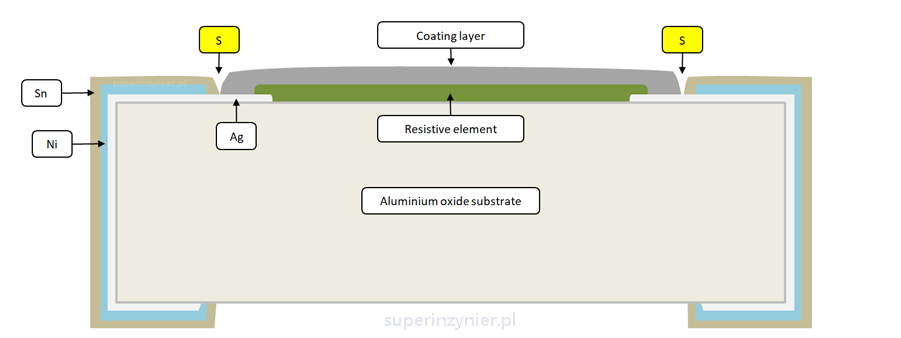

Na poniższym rysunku przedstawiono wnikanie siarki (S) w obszar, gdzie warstwa srebra (Ag) ma kontakt z powietrzem:

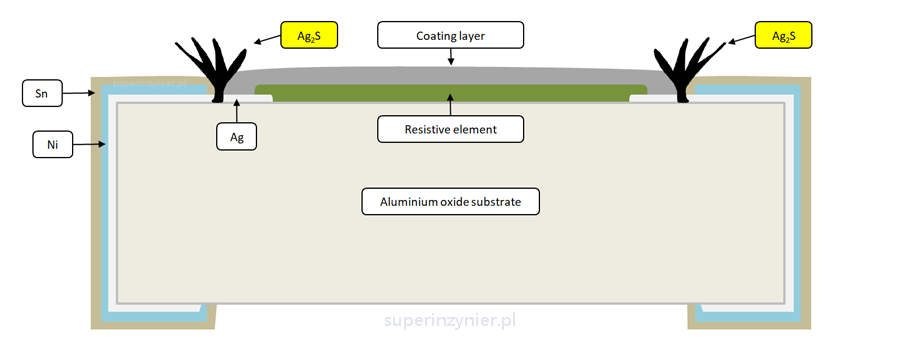

Ta reakcja chemiczna stopniowo przekształca odsłonięte srebro w siarczek srebra. Gdy odsłonięta warstwa srebra zostanie przekształcona w Ag2S, połączenie elektryczne zostanie przerwane, co doprowadzi do awarii rezystora. Siarczek srebra jest materiałem o czarnym kolorze, jak przedstawiono poniżej:

Zdjęcie poniżej przedstawia "czarne kolce lub pióra". To jest właśnie siarczek srebra uformowany na rezystorze SMD. Fotografia z mojej niedawnej analizy awarii elektroniki:

Możliwe rozwiązania

Istnieje kilka strategii pomocnych w zwalczaniu problemu związanego z wpływem siarki.

Usuń źródła siarki

Najczęstszym źródłem siarki w projekcie produktu jest emisja z gumowych części[1] lub wulkanizowanych gąbek EPDM. Przejrzyj projekt produktu, zidentyfikuj potencjalne źródła i je wyeliminuj, o ile to możliwe. Sprawdź następujące części:

- Złącza z uszczelkami

- Oleje, smary

- Gumowe uszczelki

- Filtry wentylatora chłodzącego

- Materiały opakowaniowe

- Materiały tłumiące drgania

Chroń przed siarką

Zastosowanie powłok ochronnych na bazie związków organicznych, takich jak np. pokrycia epoksydowe, może stworzyć fizyczną barierę, która zapobiega przedostawaniu się gazów zawierających siarkę do srebrnego materiału. Odradzam stosowanie powłok na bazie silikonu.

Stosuj części odporne na siarkę

Standardowe rezystory SMD można zastąpić elementami "odpornymi na siarkę" lub "antysiarkowymi", co znacznie zwiększy niezawodność produktu. Jest to niezbędne, gdy nie można usunąć źródła gazu siarkowego.

Podsumowanie

Siarka stanowi poważne zagrożenie dla niezawodności srebrnych obszarów w rezystorach SMD, prowadząc do powstawania nieprzewodzącego siarczku srebra i późniejszych awarii komponentów. Zrozumienie mechanizmów awarii i zidentyfikowanie źródeł siarki pozwala inżynierom podjąć proaktywne działania w celu zmniejszenia tego problemu. Usunięcie źródeł siarki, wdrożenie powłok ochronnych oraz wybór komponentów odpornych na siarkę to skuteczne rozwiązania zwiększające jakość zespołów elektronicznych. Takie proaktywne podejście zapewnia wysoką niezawodność produktów w różnych warunkach środowiskowych, pozwalając inżynierom kontrolować sytuację.

Przypisy

- R. Minamitani, "Estimation of Emission Characteristics of Sulfur Gas from Rubber," Journal of The Society of Materials Science, Japan, vol. 57, pp. 1114-1120, 2008. doi: 10.2472/JSMS.57.1114.

- L. Luo, R. Yuan, F. Liu, H. Yao, X. Yan, and H. He, "Emission evaluation of carbon disulfide from rubber surfaces in small environmental chambers," IOP Conference Series: Earth and Environmental Science, vol. 675, 2021, doi: 10.1088/1755-1315/675/1/012003.